Ostatnie dziesięciolecia to dynamiczny rozwój przecinarek taśmowych i ich zastosowania w przemyśle.

Spis treści:

- Budowa taśmy tnącej

- Terminologia taśmy tnącej

- Geometria zęba

- Rozwiedzenie taśmy

- Podziałka uzębienia

- Zasady doboru podziałki taśmy

- Tabele doboru podziałki

- ABC cięcia

- Dobór optymalnych wartości parametrów cięcia

- Obliczanie czasu cięcia i posuwu

- Regulacja posuwu na podstawie obserwacji wiórów

- Docieranie nowej taśmy tnącej

- Płyn chłodząco – smarujący (chłodziwo)

- Eksploatacja taśm tnących

- Uszkodzenia taśm tnących

- Wymogi bezpieczeństwa podczas pracy piłami taśmowymi

Ostatnie dziesięciolecia to dynamiczny rozwój przecinarek taśmowych i ich zastosowania w przemyśle. Praktycznie nie ma firmy produkcyjnej, która by nie posiadała takiego urządzenia w swoim parku maszynowym.

Ogólna zasada działania – bezkońcowa taśma tnąca biegnąca po dwóch kołach napinających okazała się być świetnym rozwiązaniem na dokładne i szybkie cięcie stali w praktycznie nieograniczonych wymiarach, i co spowodowało odesłanie do lamusa popularnych wcześniej pił ramowych.

W poniższym Vadecum postaramy się przybliżyć podstawowe zagadnienia dotyczące użytkowania taśm tnących oraz ich doboru i eksploatacji.

Cięcie piłami taśmowymi pokrywa największy zakres wielkości ciętych detali.

Główne zalety taśmy tnącej:

- Szybkość.

- Małe straty materiału.

- Produktywność.

- Dobra jakość powierzchni.

1. Budowa taśmy tnącej ---->powrót

Aktualnie najbardziej popularnymi piłami taśmowymi do metali są taśmy bimetaliczne, których korpus wykonany jest ze stali sprężynowej o dużej wytrzymałości na obciążenia, a zęby ze stali szybkotnącej; te dwie części są połączone ze sobą poprzez zgrzanie laserowe.

2. Terminologia taśmy tnącej---->powrót

Najważniejsze terminy określające taśmę tnącą to szerokość taśmy, grubość taśmy oraz jej podziałka

Przykładowy opis taśmy tnącej: 2 950 (długość pętli) x 27 (szerokość) x 0,9 (grubość), 5/8 (podziałka).

3. Geometria zęba---->powrót

W zależności od przeznaczenia taśmy tnącej i jej Producenta stosuje się zęby tnące o różnych kształtach.

W zależności od przeznaczenia taśmy tnącej i jej Producenta stosuje się zęby tnące o różnych kształtach.

Najczęściej spotykane typy i kształty zębów w taśmach bimetalicznych Honsberg:

|

Ząb standardowy Standard S

|

|

|

Ząb profilowy Profile P

|

|

|

Ząb kłowy Hook K

|

|

|

Ząb promieniowy Radial R

|

|

|

Ząb Delta D

|

|

|

Ząb Master M

|

|

4. Rozwiedzenie taśmy---->powrót

- Redukuje tarcie pomiędzy taśmą i detalem.

- Zapewnia dostęp chłodziwu.

- Zapewnia ujście wiórom.

Najczęściej stosowane typy rozwiedzenia:

Rozwiedzenie typu Combo lub Vario

Charakteryzuje się sekwencją zębów: pierwszy ząb nierozwiedziony, następne zęby rozwiedzione lewo - prawo, lewo – prawo, lewo - prawo i znów ząb prosty. Ząb zaczynający i kończący każdą sekwencję jest większy. Rozwiedzenie stosowane w większości uniwersalnych taśm bimetalicznych.

Rozwiedzenie typu Raker

Charakteryzuje się pojedynczym rozwiedzeniem lewo – prawo – prosto. Większa ilość zębów usuwających wiór (przeciągających, bez rozwiedzenia) optymalizuje tworzenie się wiórów przy materiałach o wiórach ciągliwych i długich. Rozwiedzenie pojedyncze Raker stosuje się również w większości pił z podziałką stałą z zębem regularnym lub hakowym.

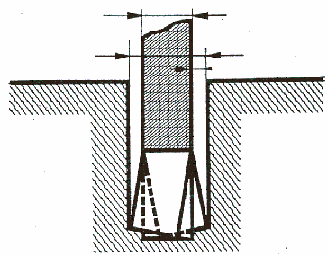

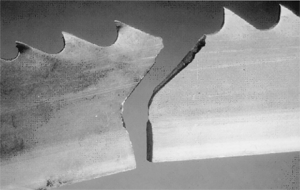

Przestrzeń międzyzębna (gardziel)

|

Akumuluje wióry do momentu wyprowadzenia ich z kanału cięcia.. |

Niewłaściwy dobór wielkości zęba może skutkować zapchaniem (zaklejeniem) gardzieli i pęknięciem taśmy.

5. Podziałka uzębienia---->powrót

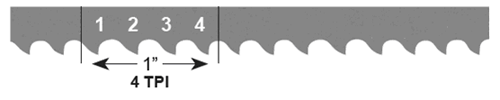

Podziałką nazywamy ilość zębów na cal taśmy tnącej. Stosuje się tu również oznaczenie TPI (z j. angielskiego Teeth Per Inch). Może się ona wahać w zakresie 0,75 do 24 zębów na cal.

Podziałka może być stała lub zmienna (najczęściej spotykana).

Podziałka stała (np. 4 TPI) oznacza, iż wszystkie zęby taśmy mają taki sam rozmiar.

Podziałka zmienna (np. 2/3 TPI) oznacza, iż na taśmie tnącej występują na przemian sekwencje zębów większych (2 TPI) oraz mniejszych (3 TPI).

6. Zasady doboru podziałki taśmy---->powrót

Cienkościenne detale, takie jak rury i blachy wymagają drobnych zębów, w przeciwnym razie istnieje ryzyko uszkodzenia zębów lub wyłamania.

Duże przekroje należy ciąć piłą o zgrubnej podziałce, czyli mniejszej ilości zębów na cal. Im mniej zębów zaangażowanych w cięcie tym większa jest pojemność gardzieli. To dlatego, że zdolność penetracji poszczególnych zębów jest większa, gdy siła posuwu rozłożona jest na mniejszą liczbę zębów. Dlatego duża podziałka (mniej zębów na cal) zwiększa produktywność i zapewnia pożądaną dużą przestrzeń na wióry.

Miękkie materiały, takie jak aluminium i brąz wymagają dużej przestrzeni na wióry. Duża podziałka zapobiega nadmiernemu gromadzeniu się wiórów w gardzieli, co może powodować spowolnienie cięcia i zniszczenie zębów.

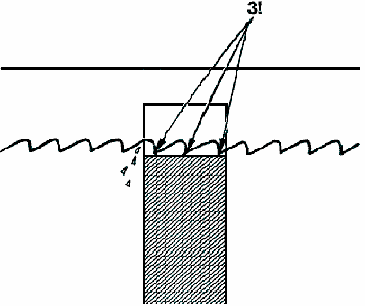

Podstawowa zasada doboru podziałki:

- 3 zęby w materiale równocześnie.

- 24 zęby w materiale równocześnie.

- Źle dobrana ilość zębów to:

- wykruszanie/wycieranie zębów,

- pękanie taśmy,

- hałas i wibracje.

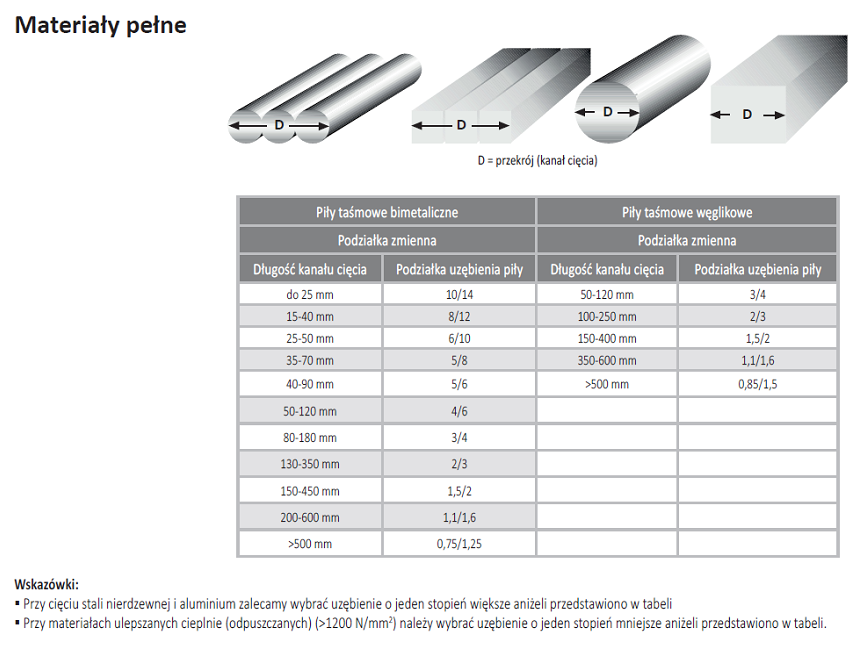

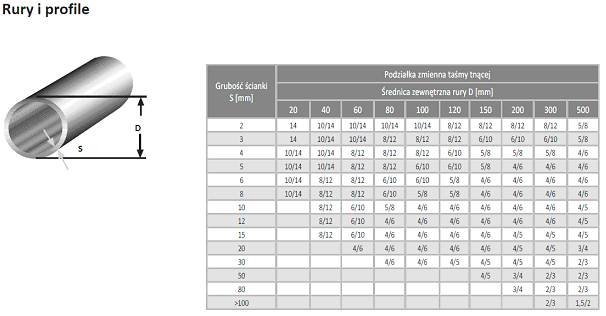

7. Tabele doboru podziałki---->powrót

Aby ułatwić poprawny dobór zostały opracowane tabele doboru podziałki uzębienia:

A. Tabela doboru podziałki uzębienia dla materiałów pełnych:

B. Tabela doboru podziałki uzębienia dla rur i profili:

8. ABC cięcia---->powrót

Na wydajność i efektywność cięcia kluczowy wpływ mają 3 czynniki:

Prędkość + posuw + podziałka = głębokość cięcia (A + B + C = D)

Zasada cięcia:

Szybkość cięcia jest wypadkową prędkości taśmy tnącej oraz posuwu pionowego taśmy.

| Zmieniając prędkość, posuw oraz podziałkę taśmy możemy wpływać na głębokość cięcia. |  |

|

Zmiana prędkości

|

|

|

Zmiana posuwu

|

|

|

Zmiana podziałki

|

|

9. Dobór optymalnych wartości parametrów cięcia---->powrót

Prędkość taśmy tnącej.

Dobór prędkości jest uzależniony od rodzaju ciętego materiału.

Stale twarde i trudnoobrabialne tniemy z małą prędkością taśmy (15 – 30 m/min) natomiast stale zwykłe węglowe i niskostopowe są cięte znacznie szybciej, z szybkościami 80 -100 m/min.

Szczegółowe parametry można znaleźć w specjalnych tabelach producentów taśm tnących określających prędkość i wydajność taśmy tnącej.

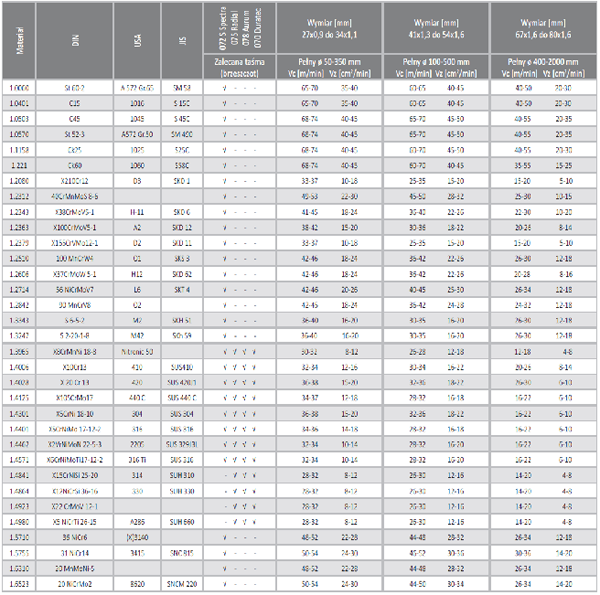

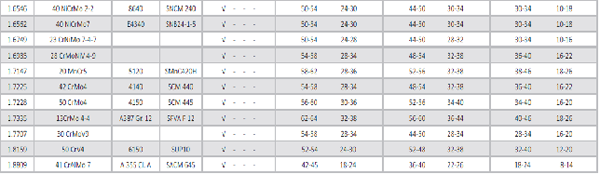

Wartości parametrów cięcia (prędkość taśmy Vc oraz wydajność Vz) dla bimetalicznych brzeszczotów pił taśmowych w zależności od zakresu przekroju i szerokości taśmy piły wg firmy Honsberg

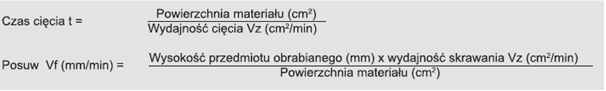

10. Obliczanie czasu cięcia i posuwu---->powrót

Znając wydajność taśmy tnącej oraz wielkość ciętego detalu można obliczyć czas cięcia i posuwu:

11. Regulacja posuwu na podstawie obserwacji wiórów---->powrót

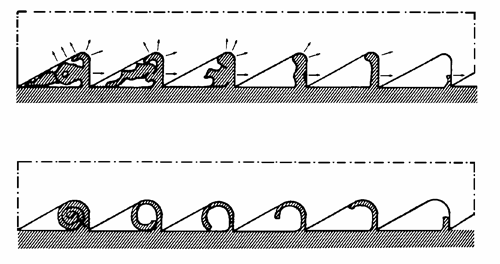

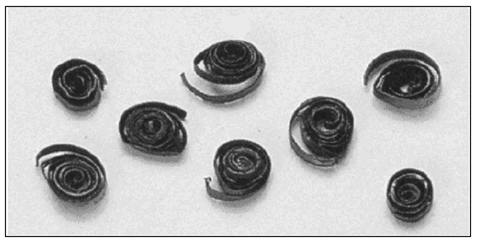

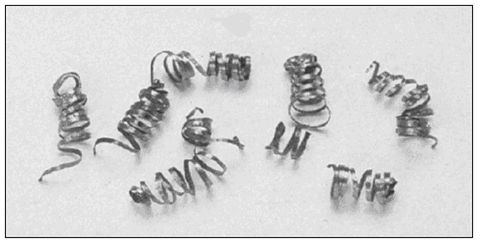

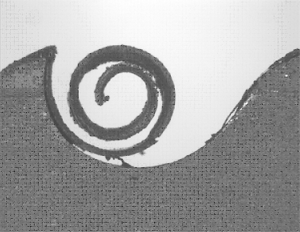

Dobór właściwego posuwu na podstawie obserwacji wiórów jest w praktyce najczęściej stosowanym sposobem regulacji szybkości cięcia.

Bardzo ważne jest, aby każdy ząb taśmy tnącej produkował wiór o odpowiedniej długości i grubości. Osiąga się to przez dobór właściwej podziałki uzębienia, prędkości taśmy i jej posuwu.

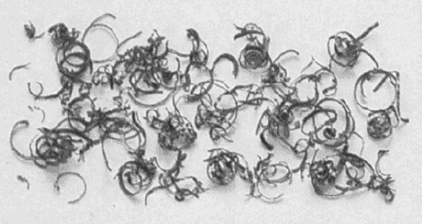

Rodzaje wiórów:

Bardzo drobne lub pyłowe wióry wskazują na zbyt małą prędkość posuwu i/lub zbyt słaby nacisk podczas cięcia. Należy zwiększyć posuw lub zmniejszyć prędkość taśmy.

Grube, niebieskie i gorące wióry mogą sygnalizować przeciążenie piły.

Zbyt duży posuw – należy go zmniejszyć lub zwiększyć prędkość taśmy.

Długie, spiralnie zwinięte wióry oznaczają idealne parametry i warunki cięcia.

12. Docieranie nowej taśmy tnącej---->powrót

Proces docierania jest bardzo ważnym elementem pozwalającym na znaczne wydłużenie żywotności taśmy tnącej.

Polega on na kontrolowanym oszlifowaniu (zaokrągleniu) ostrej krawędzi zęba w nowej taśmie tnącej.

Jeżeli proces docierania nie zostanie przeprowadzony, ostra krawędź nowego zęba ukruszy się pod wpływem nacisku taśmy na materiał, a cała taśma będzie pracowała znacznie krócej.

Aby dotrzeć zęby taśmy należy przeprowadzić następującą procedurę docierania:

1 krok - wybrać nominalną prędkość taśmy tnącej i szybkość posuwu opierając się na doświadczeniu operatora lub w oparciu o tabelę wartości parametrów cięcia.

2 krok – zwolnić o 30% nominalną prędkość przesuwu taśmy i zredukować o połowę posuw pionowy (jeżeli przecinarka nie ma płynnej regulacji szybkości taśmy tnącej nie zmieniać prędkości taśmy tnącej).

3 krok - po przecięciu ok. 400 - 500 cm2 lub po około 12 - 15 min efektywnego czasu ciecia powoli zwiększać tempo posuwu pionowego taśmy aż do osiągnięcia wartości nominalnej.

13. Płyn chłodząco – smarujący (chłodziwo)---->powrót

Zadaniem chłodziwa smarującego jest nie dopuszczenie do przegrzania brzeszczotu piły i materiału w strefie cięcia.

Podczas cięcia wymagana jest odpowiednia ilość chłodziwa, która pozwoli usunąć wióry ze stref cięcia.

Od prawidłowego stężenia cieczy chłodząco - smarującej (zawartości oleju w cieczy chłodzącej) zależy również żywotność pił taśmowych.

Stężenie emulsji powinno być kontrolowane przy pomocy refraktometra.

Przy cięciu stali zwykłej, nisko i średniostopowej zaleca się stężenie 8 -12 %.

Dla cięcia stali nierdzewnych, wysokostopowych i egzotycznych powinno być zastosowane stężenie 13–18 %.

14. Eksploatacja taśm tnących---->powrót

Kluczowy wpływ na trwałość i wydajność taśm tnących ma stan techniczny przecinarki taśmowej. Nieprzestrzeganie zaleceń odnośnie kontroli i konserwacji może skutkować wieloma problemami w eksploatacji taśm tnących.

Aby zapewnić bezproblemową i bezpieczną eksploatację użytkownik powinien regularnie przeprowadzać kontrolę najważniejszych podzespołów przecinarki taśmowej:

|

Szczotka czyszcząca Czynności:

Powodowane problemy:

|

|

|

Naciąg taśmy

Czynności:

Powodowane problemy:

|

|

|

Prędkość taśmy Czynności:

Powodowane problemy:

|

|

|

Posuw Posuw mierzony jest w mm. Jeśli przecinarka nie ma odczytu wartości posuwu, można zmierzyć go samodzielnie. Czynności:

|

|

|

Poziom i przepływ chłodziwa Czynności:

Powodowane problemy:

|

|

|

Prowadnice taśmy tnącej Czynności:

Powodowane problemy:

|

|

|

Prowadzenie taśmy na kołach Czynności:

Powodowane problemy:

|

|

|

Łożyska kół (ogólne sprawdzenie stanu kół prowadzących) Czynności:

Powodowane problemy:

|

|

|

Imadło do mocowania i podawania materiału Czynności:

Powodowane problemy:

|

|

|

Mechanizm napędowy Czynności:

Powodowane problemy:

|

|

|

Poziom płynów hydraulicznych Czynności:

Powodowane problemy:

|

|

|

Smarowanie

Czynności:

Powodowane problemy:

|

|

15. Uszkodzenia taśm tnących---->powrót

Podczas eksploatacji taśmy tnącej może się zdarzyć jej pęknięcie i zerwanie.

Istnieje wiele przyczyn pęknięcia taśmy tnącej. Wbrew pozorom najczęściej sugerowana przez użytkownika przyczyna czyli wadliwe zgrzewanie taśmy jest bardzo rzadka i znajduje się na samym końcu listy przyczyn pękania taśmy.

Przyczyny problemów z taśmą tnącą wg częstotliwości występowania:

- Nieprawidłowa praca prowadnic.

- Źle dobrana taśma.

- Błąd w doborze parametrów cięcia.

- Nieprawidłowa praca maszyny.

- Niska jakość taśmy.

Prawdopodobne przyczyny uszkodzeń, które zawsze należy brać pod uwagę:

- Niewłaściwe dotarcie taśmy.

- Zbyt wysoka prędkość taśmy dla danego gatunku ciętego materiału. Jest to przyczyna zbyt mocnego nagrzewania końcówek zębów co skutkuje przedwczesnym zużyciem zębów.

- Zbyt niska prędkość posuwu sprawia, że zęby trą o materiał zamiast ciąć. Zdarza się to często przy cięciu materiałów, które się utwardzają podczas cięcia, takich jak stale nierdzewne i narzędziowe.

- Zbyt mała ilość chłodziwa.

- Niewłaściwy dobór taśmy tnącej do gatunku materiału.

- Zbyt duża prędkość posuwu lub siła docisku docisk.

- Zużyta, źle zamocowana szczotka lub jej brak.

- Niewłaściwe napięcie taśmy.

Dokładne oględziny uszkodzonej taśmy zawsze przynoszą odpowiedź na pytanie o przyczynę uszkodzenia.

Najczęstsze przypadki uszkodzeń i ich przyczyny:

|

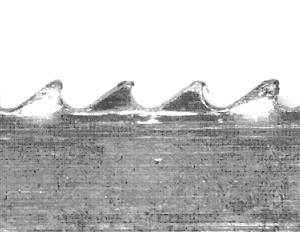

Wiór przyklejony do zęba

|

|

|

Wytarcie zębów

|

|

|

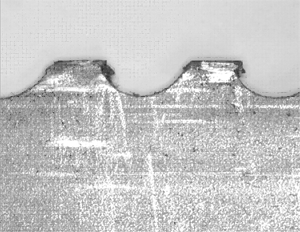

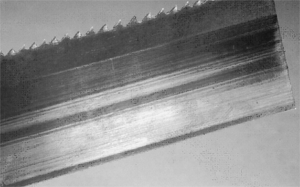

Zużycie tylnej krawędzi

|

|

|

Pęknięcia od strony gardzieli

|

|

|

|

|

Silne zużycie na końcach zębów

|

|

|

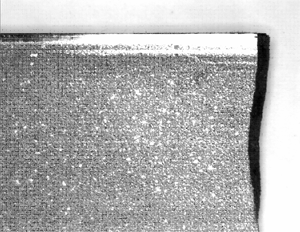

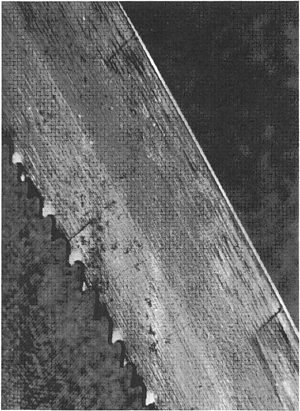

Uszkodzenia powierzchni bocznej

|

|

|

Przestrzenie międzyzębne wypełnione wiórami

|

|

|

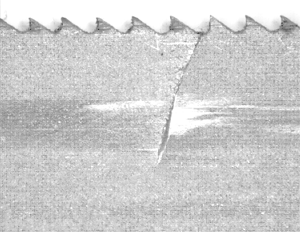

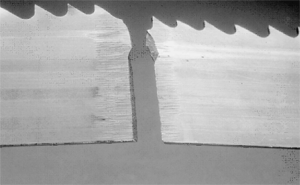

Cięcie krzywoliniowe

|

|

|

Pęknięcia na krawędziach

|

|

|

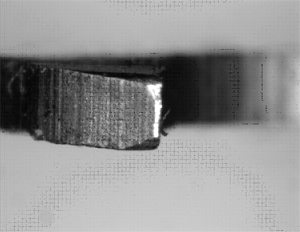

Pęknięcia na zgrzewie

|

|

16. Wymogi bezpieczeństwa podczas pracy piłami taśmowymi---->powrót

Podczas pracy piłami taśmowymi do metalu, przestrzegać należy, dla własnego bezpieczeństwa, następujących wskazówek:

-

- Należy uważać podczas otwierania opakowania ze zgrzanymi piłami taśmowymi, ponieważ w opakowaniu są one mocno naprężone. Instrukcję dostarczamy na życzenie.

- W trakcie rozpakowywania i montażu narzędzi należy nosić buty, rękawice i okulary ochronne.

- Osłonkę zębów można usunąć dopiero po zamontowaniu piły na maszynę.

- Dopuszcza się pracę wyłącznie z zamkniętą pokrywą osłony taśmy.

- Podczas zmiany taśmy należy, jeśli jest to technicznie możliwe, wyłączyć maszynę wyłącznikiem głównym.

- Dalsze wskazówki bezpieczeństwa znajdują się dodatkowo w instrukcji obsługi maszyny.

Autor: Karol Piotrowski

Dyr. Produktu w RYWAL – RHC

W Vademecum wykorzystano materiały techniczno – handlowe firm BAHCO oraz HONSBERG.

Obserwuj nas w mediach społecznościowych i bądź na bieżąco z nowościami w ofercie.

Czy artykuł był dla Ciebie przydatny?

Chcesz otrzymywać informację o nowych artykułach? Zostaw nam swój e-mail.