Celem artykułu jest omówienie procesu kwalifikowania technologii wytwarzania panelowych wymienników ciepła z wykorzystaniem spawania laserowego. Przedstawione zostały wymagania niezbędne do uzyskania uznania oraz wyniki badań procesu formowania paneli zgodnie z przepisami dozoru technicznego.

- Technologia wytwarzania płaszczy „pillow" metodą spawania laserowego

- Przedmiot i zakres badań

- Kontrola i badania złączy próbnych

- Podsumowanie

Wstęp

Wiązka laserowa jest bardzo uniwersalnym źródłem energii, co decyduje o jej wykorzystaniu w wielu procesach technologicznych, takich jak cięcie, drążenie, spawanie, spiekanie czy obróbka cieplna. Podczas spawania laserowego wykorzystuje się dwie podstawowe techniki:

- spawanie przewodnościowe (LASER CONDUCTION WELDING),

- spawanie głębokie lub inaczej kapilarne (KEYHOLE WELDING).

Spawanie przewodnościowe stosowane jest przy łączeniu elementów stalowych o grubości poniżej 1 mm. Ciepło dostarczane na powierzchnię metalu przez wiązkę laserową o gęstości mocy ok. 104÷105 W/cm2 przenika w głąb materiału zgodnie z prawem przewodnictwa cieplnego, powodując jego przetopienie bez odparowania.

Spawanie kapilarne wymaga użycia wiązki laserowej o gęstości mocy powyżej 106 W/cm2. Tak silne skupienie światła powoduje topienie i parowanie metalu, które prowadzi do utworzenia wąskiego, głębokiego jeziorka z kapilarą - kanałem gazodynamicznym w środku. Wypełniony parami metalu i plazmy kanał na całej głębokości pochłania energię fotonów, powodując przetapianie metalu na głębokość kapilary. Konwekcyjne przekazywanie ciepła odbywa się promieniście od kapilary do materiału spawanego.

Mimo upływu ponad 50 lat od wynalezienia lasera jego wykorzystanie w procesach spawalniczych jest wciąż niedostateczne. Wysoki koszt inwestycyjny sprawia, że wykorzystanie lasera staje się opłacalne w zastosowaniu do dużych serii. Wykonywanie typowych spoin czołowych techniką laserową wymaga precyzyjnego dopasowania elementów do spawania (odstęp między brzegami nie powinien przekraczać 0,2 mm) i idealnie precyzyjnego prowadzenia wiązki o średnicy np. 0,3 mm wzdłuż linii styku. Minimalne przesunięcie współosiowości linii styku spawanych elementów i osi wiązki, spowodowane chociażby naprężeniami, odkształceniem spawalniczym czy niewystarczająco pewnym zamocowaniem elementów do spawania, powoduje powstanie przyklejeń brzegowych i braków przetopu.

W podstawowej odmianie procesu spawania laserowego spoiny wykonywane przy użyciu wiązki promieniowania laserów CO2 lub Nd-YAG są zazwyczaj układane w jednym przejściu (spawanie kapilarne), z pełnym przetopem. Proces spawania laserowego przebiega bez materiału dodatkowego - spoina powstaje ze stopienia brzegów spawanych elementów. Do korzyści, jakie przynosi spawanie laserowe, zaliczyć należy: możliwość automatyzacji, wysoką prędkość spawania, wysoką wydajność, podwyższoną niezawodność, niskie odkształcenie gotowych elementów oraz brak potrzeby ukosowania i stosowania materiału dodatkowego do spawania. Wykorzystując aktualne techniki laserowe spawania, można uzyskać w zależności od mocy lasera i prędkości spawania pełny przetop spoin w jednym przejściu o grubości do 25 mm.

Lasery CO2 mają wiązkę o długości fali 10,6 μm, dobrej jakości, wydajności i dużej mocy wyjściowej odpowiedniej do cięcia arkuszy metalu z dużą prędkością. Lasery Nd-YAG mają zwykle wiązkę o niższej mocy doprowadzaną do miejsca spawania światłowodem. Ze względu na stosowany najczęściej impulsowy tryb pracy mogą być wykorzystywane do precyzyjnej obróbki zarówno grubych, jak i cienkich materiałów. Dzięki małej długości promieniowania (1,06 μm) światło lasera Nd-YAG jest lepiej absorbowane przez obrabiany metal niż promieniowanie lasera CO2, stąd zalecane jest ono do obróbki materiałów o dużej refleksyjności [4, 5].

Od lat osiemdziesiątych ubiegłego wieku [3] stosuje się w przemyśle samochodowym spawanie blach karoseryjnych tzw. tailored blanks - spawanie z blach o zróżnicowanej grubości i/lub zróżnicowanych właściwościach segmentów przeznaczonych do tłoczenia. Ograniczenia co do precyzji dopasowania brzegów lub konieczność śledzenia położenia brzegów

Rys. 1. Przykłady różnej geometrii rdzenia dla stalowych paneli „sandwicz"[9]

podczas spawania są znacznie łagodniejsze pod czas laserowego spajania elementów w wyniku przetopienia nałożonych na siebie blach (złącza nakładkowe). Ostatnie lata przyniosły wdrożenie spawania laserowego w przemyśle okrętowym do wytwarzania prefabrykatów (paneli) wykorzystywanych w budowie okrętów [2]. Przykłady konstrukcji paneli spawanych laserowo przedstawiono na rysunku 1.

Spawanie laserowe stosowane jest również w produkcji różnego rodzaju wymienników ciepła [1, 6]. W praktyce produkcyjnej wytwarza się dwa typy płaszczy chłodząco-grzewczych:

- z blach o jednakowej grubości,

- z blach o różnej grubości.

Spawanie laserowe stosowane jest również w produkcji różnego rodzaju wymienników ciepła [1, 6]. W praktyce produkcyjnej wytwarza się dwa typy płaszczy chłodząco-grzewczych:

- z blach o jednakowej grubości,

- z blach o różnej grubości.

W pierwszym przypadku podczas roztłaczania zespawanych arkuszy uzyskuje się panel symetryczny, przypominający pikowaną poduszkę, przeznaczony do produkcji zanurzeniowych wymienników komorowych (rys. 2a). Blachy różnej grubości stosowane są w wymiennikach, w których powierzchnia wewnętrzna musi być płaska oraz nie może mieć uszkodzeń wywołanych procesem spawania, jak np. odkształcenia czy przebarwienia. W procesie roztłaczania odkształca się tylko cieńsza blacha (rys. 2b). Takie warunki pozwala ją spełnić zachowanie stosunku grubości płaszcza grzewczego do grubości blachy roboczej zbiornika wynoszące 1:3. Zasadą jest wykonanie złączy nakładkowych w wyniku przetopienia blachy cieńszej, a głębokość penetracji wiązki nie może spowodować przetopienia blachy roboczej na wylot.

W dalszej kolejności następuje zwijanie płaszcza i spawanie brzegów blach w cargi. Łączenie carg między sobą oraz z dennicami realizowane jest w sposób konwencjonalny metodą TIG. Poszczególne sekcje płaszcza grzewczego powstają przez roztłoczenie przestrzeni między blachami, najczęściej przy użyciu wody lub sprężonego gazu, np. azotu. W tym celu w cieńszym arkuszu wycina się otwór, wywija krawędź i przyspawuje króciec, którym doprowadza się ciśnienie roztłaczające o wartości z przedziału 20÷100 bar [6]. Spawane laserowo niskopojemnościowe panele charakteryzują się wysoką skutecznością działania ze względu na występujący w szczelinach turbulentny przepływ medium, który stwarza doskonałe warunki do wymiany ciepła już przy małych objętościach i niskich prędkościach przepływu. Łączenie blach panelu następuje za pomocą spoin kołowych, np. o średnicy 12 mm, które można rozmieszczać według różnych wzorów na powierzchni arkusza. Łatwość spawania i precyzja rozłożenia wzorów wynika z wykonywania przetopień w pozycji podolnej na stole CNC. Każdy wzór rozłożenia kołowych spoin łączących arkusze musi mieć określone ciśnienie niszczące pniszcz, które zależy od grubości łączonych płyt, rodzaju materiału, średnicy przetopień kołowych

Rys. 2. Typy paneli: a - roztłoczony dwustronnie, b - roztłoczony jednostronnie [6]

Rys. 3. Wzory rozmieszczenia przetopień na płaszczu grzewczym [6]

i odległości między przetopieniami. Wzrost odległości między spoinami kołowym powoduje, że połączenie jest słabsze, natomiast zwiększenie średnicy kołowych przetopień łączących blachy podwyższa opór na działanie ciśnienia. Właściwy dobór grubości płyt, rozmieszczenia przetopień i wartości ciśnienia roztłaczającego pozwala optymalizować wysokość prześwitu i opory przepływu. Holenderska firma Omega Laser Products B.V. [6] w swoich rozwiązaniach konstrukcyjnych przyjmuje następujące zależności do obliczania wartości ciśnienia niszczącego dla kołowych spoin rozłożonych na powierzchni blachy, odpowiednio dla wariantu a lub b (rys. 3):

gdzie: d - średnica punktu kołowego w mm, np. 12 mm, t - grubość płyty górnej (najcieńszej), k - wartość stała = 6,5 (dla laserów stosowanych w Omega Laser Products B.V.), δ - granica plastyczności w temperaturze otoczenia w MPa, x, y - odległości między punktami w kierunku X i Y w mm.

W celu zapewnienia prawidłowej eksploatacji płaszcze projektowane są tak, aby przenosić ciśnienia niszczące przynajmniej pięciokrotnie przekraczające ciśnienie robocze medium chłodzącego/grzewczego.

Stosowana maksymalna grubość blachy płaszcza grzewczego zwykle nie przekracza 2 mm, a płaszcza roboczego zbiornika 8 mm. Grubość płaszcza grzewczego dobiera się w zależności od ciśnienia i rodzaju medium grzewczego.

Dla wody o niskim ciśnieniu stosuje się blachę o grubości od 0,8 mm, dla ogrzewania olejowego min. 1,25 mm, a dla parowego min. 1,5 mm.

Olsztyn i jego okolice znane są w kraju i świecie jako region produkujący urządzenia procesowe dla browarnictwa i przetwórstwa rolno-spożywczego ze stali kwasoodpornych. Zbiorniki procesowe bardzo często wyposażone są w płaszcze

chłodząco-grzewcze. Do dziś żaden z zakładów naszego regionu nie wdrożył jednak spawania laserowego jako alternatywy dla pracochłonnej i kosztownej technologii ręcznej produkcji płaszczy metodą wykonywania przetłoczeń, wiercenia otworów i łączenia płaszcza grzewczego spoinami otworowymi z płaszczem zbiornika procesowego. Wykorzystanie technologii laserowej do wytwarzania płaszczy grzewczych wydaje się w tej sytuacji jak najbardziej uzasadnione.

Wdrażanie technologii produkcji spawanych laserowo panelowych płaszczy grzewczych wymaga równoczesnego kwalifikowania zarówno technologii spawania, jak i technologii obróbki plastycznej - roztłaczania płaszczy grzewczych. Kwalifikowanie technologii spawania wiązką promieniowania laserowego objęte jest normą PN-EN ISO 15614-11 [7], a wymagania co do uznawania technologii obróbki plastycznej zawarte są w WUDT-UC/WO-W [10]. Wytwórca opracowuje Wstępną instrukcję technologiczną spawania (pWPS) dla spawania laserowego wg wymagań normy PN-EN ISO 15609 - 4 [11]. Podstawą opracowania jest doświadczenie, zakupiona licencja, szkolenie, literatura techniczna i prowadzone badania. Dla nowo uruchamianej technologii wskazane jest przeprowadzenie procedury kwalifikowania na podstawie badania technologii spawania wg PN-EN ISO 15614-11. Norma ta określa kształt i wymiary złączy próbnych przeznaczonych do badań, a także zakres kontroli i badań oraz zakres kwalifikowania. Poza stosowanymi podczas uznawania za zgodne z normą np. technologiami spawania łukowego złączami próbnymi (ze wzdłużną spoiną czołową, z obwodową spoiną czołową w rurze, czy złączami kątowymi ze spoiną czołową lub pachwinową), norma ta przewiduje wykonywanie innych specyficznych dla techniki spawania laserowego złączy, np. spoiny osiowej rury z rurą lub rury z blachą (rys. 4), czy też złącza próbnego dla spoiny zakładkowej (rys. 5).

Złącza próbne, wykonane wg wstępnej instrukcji technologicznej spawania, powinny maksymalnie odwzorowywać rzeczywisty element spawany i geometrię złącza. Do spawania paneli najodpowiedniejsze będzie złącze zakładkowe.

Rys. 4. Złącze próbne spoiny osiowej rury z rurą lub rury z blachą;

|

1 - przygotowanie brzegów do spawania i zestawienie elementów zgodnie z pWPS;a - minimalny wymiar blachy lub średnica elementu; D - wymiar zewnętrzny rury; a ≥ 2D + 6x t, wartość minimalna a = D + 150 mm;t - grubość blachy Fig. 4. |

Rys. 5. Złącze próbne dla spoiny zakładkowej

Poziom akceptacji badań nieniszczących dla laserowo spawanych stali określa norma PN-EN ISO 13919-1 [8]. Zakres kontroli i badań spoin zależy nie tylko od rodzaju złącza, lecz również od poziomu akceptacji. Dla poziomu B jest on nieznacznie szerszy niż dla klasycznych złączy spawanych łukowo. W przypadku złącza zakładkowego prowadzi się badania wizualne i metalograficzne (dla klasy B makroi mikroskopowe, a dla klasy C i D tylko makroskopowe). W zależności od specyfiki wyrobu badania te mogą zostać rozszerzone o badania twardości, próbę szczelności czy też próbę odrywania spoiny punktowej. Wyniki badań laboratoryjnych złącza próbnego wraz z danymi pWPS zestawia się w protokole kwalifikowania technologii - WPQR. Pozytywne wyniki badań są podstawą uznania spełnienia wymagań i wytwórca może posługiwać się kwalifikowaną technologią spawania.

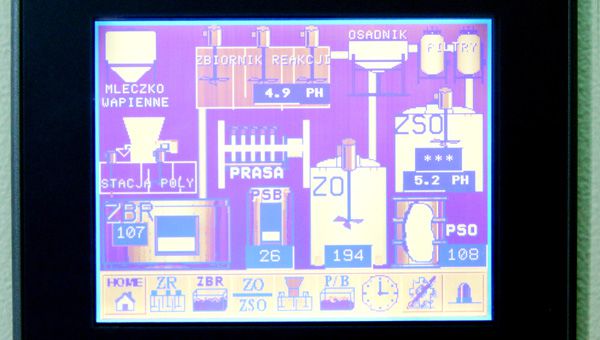

Przykładowe elementy próbne na uznanie technologii roztłaczania przedstawiono na rysunku 6. Panele zostały pospawane wg identycznej technologii, lecz zostały też roztłoczone ciśnieniowo w celu uzyskania różnego prześwitu (panel 1 ciśnieniem 70 bar, panel 2 ciśnieniem 50 bar).

Panele próbne o wymiarach 250x350 mm powstały w wyniku spawania przy używa się lasera CO2 pracy ciągłej o mocy 2,5 kW dwóch płyt ze stali 1.4301 - płyty płaszcza o grubości 1 mm i płyty roboczej o grubości 3 mm. Połączenie wykonano za pomocą spoin kołowych o średnicy zewnętrznej 12 mm i rozstawie 60 x 70 mm (wariant b, rys. 3) oraz spoiny zamykające wokół płyty (rys. 7). Płytę nr 1 roztłaczano swobodnie, natomiast płytę nr 2 po utwierdzeniu.

Technologia spawania paneli musi być zgodna z opracowanym pWPS-em i uwzględniać:

- parametry pracy lasera (moc, ogniskową, średnicę i położenie plamki laserowej, prędkość spawania, rodzaj i wydatek gazu osłonowego),

- przygotowanie do spawania (sposób oczyszczenia i odtłuszczenia płyt, rozmieszczenie spoin sczepnych, mocowanie i docisk płyt),

- kolejność nanoszenia i sposób położenia spoin kołowych i spoin zamykających w pobliżu brzegów płyty,

- sposób dospawania króćca przyłączeniowego.

Technologia roztłaczania w formie instrukcji powinna zawierać zależności pomiędzy wielkością szczeliny (prześwitem) a ciśnieniem roztłaczania. Zależności te dla zastosowanego rozwiązania są podane w tablicy I.

Rys. 6. Dwa panele próbne pospawane laserowo i roztłoczone ciśnieniowo w procedurze uznawania technologii wytwarzania płaszczy grzewczych typu pillow

Tablica I. Zależność prześwitu od ciśnienia formującego

| Ciśnienie Bar |

10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 |

| Przeswit mm |

0,25 | 1,23 | 2,18 | 2,94 | 3,86 | 4,91 | 5,83 | 6,94 | 8,21 |

Rys. 7. Widok spoin kołowych oraz spoin zamykających na panelu

Rys. 8. Schemat przebiegu procesu roztłaczania ciśnieniowego

Instrukcja formowania panelu powinna podawać rodzaj medium roztłaczającego, przebieg formowania (prędkość narastania ciśnienia, czas wytrzymania, prędkość obniżania ciśnienia oraz czas relaksacji) dla poszczególnych etapów roztłaczania. Zwykle proces dzieli się na kilka etapów pośrednich, tak aby w rezultacie roztłaczania uzyskać szczelinę o założonym prześwicie i nie doprowadzić do deformacji płyty wewnętrznej (rys. 8). Wskazane jest zachowanie stałej prędkości narastania i spadku ciśnienia - zwykle 5 do 15 bar/min oraz czasu wytrzymania przy stałym ciśnieniu, np. 5 min w każdym etapie. Należy również uwzględnić sposób mocowania roztłaczanego panelu, gdyż roztłaczanie panelu nieutwierdzonego (swobodnego) powoduje jego deformacjię (rys. 9).

Z uwagi na różną plastyczność roztłaczanego materiału (podatność do roztłaczania), która zależy od składu chemicznego, obróbki cieplnej czy obróbki plastycznej, istotne jest uzyskanie założonego prześwitu, który należy kontrolować po każdym etapie roztłaczania i w przypadku stwierdzenia odchylenia od zależności wzorcowej trzeba dokonać korekty ciśnienia końcowego. Należy zakładać rozrzut końcowego wymiaru prześwitu w granicach 80÷110% wartości nominalnej.

Zgodnie z zaleceniami WUDT-UC-WO-W/05 przyjęto następujący zakres badań:

- badania wizualne,

- sprawdzenie prześwitu,

- sprawdzenie wydłużenia,

- sprawdzenie pocienienia,

- badania makroskopowe.

Złącza nie powinny wykazywać: pęknięć i innych nieciągłości, rys, łusek, zawalcowań i miejsc o charakterze ścianki płaskiej.

Rys. 9. Przekrój paneli oraz sposoby pomiarów zastosowanych w badaniach.

Górny panel formowany swobodnie, dolny panel formowany po utwierdzeniu, L0 - długość początkowa, L1 - długość końcowa, H - prześwit, t - grubość blachy płaszcza

Podsumowanie

Proces kwalifikowania technologii formowania ciśnieniowego paneli wymienników ciepła typu „pillow" nie doczekał się jeszcze osobnej normy. Przedstawiona w ramach opracowania procedura badań wykazała możliwości kwalifikowania procesu obróbki plastycznej.

Badania wykazały, że poszczególne spoiny paneli powstawały w wyniku pojedynczego, podwójnego lub potrójnego przetopienia z 50% nakładaniem kolejnych ścieżek.

Ujawnione spoiny kołowe powstawały w wyniku spawania spiralnego z przemieszczaniem od środka na zewnątrz (spoina potrójna z współczynnikiem nakładania 0,5). Głębokość przetopienia spoin wzrasta dla ściegów zewnętrznych.

W spoinie od strony przestrzeni roztłaczanej mogą

pojawiać się naderwania (rys. 10b). Zastosowanie potrójnych spoin daje większą pewność połączenia. Proces ciśnieniowego formowania paneli wielokrotnie przekracza stosowane ciśnienia robocze medium chłodząco-grzewczego, jest więc jednocześnie dobrym sprawdzeniem szczelności zespołu.

Autor:

Dr inż. Krzysztof Dutka – Uniwersytet Warmińsko-Mazurski w Olsztynie.

Czy artykuł był dla Ciebie przydatny?

Chcesz otrzymywać informację o nowych artykułach? Zostaw nam swój e-mail.

Chcesz otrzymywać informację o nowych artykułach? Zostaw nam swój e-mail.