Spawalnictwo jako rozległa dziedzina wiedzy, ze względu na różnorodność technologiczną wymaga stosowania zróżnicowanych urządzeń, od prostych transformatorów spawalniczych po bardzo zaawansowane stanowiska zautomatyzowane lub zrobotyzowane sterowane komputerowo. Procesy spawalnicze prowadzone są na ogół przy użyciu skupionych źródeł ciepła, powodujących miejscowe nagrzewanie do temperatur właściwych dla danego materiału rodzimego oraz rodzaju stosowanego procesu.

Temperatura ta w przypadku spawania zawsze przekracza temperaturę topnienia metalu. Natomiast w przypadku zgrzewania powinna być ona na tyle wysoka, aby w miejscu łączenia zachodziły odkształcenia plastyczne oraz procesy fizykochemiczne związane z utworzeniem złącza. Spawalnicze źródła ciepła powinny charakteryzować się możliwością wprowadzenia minimalnej ilości ciepła w miejsce spawania w sposób najbardziej skoncentrowany, pozwalający wykonać połączenie. Do spawalniczych źródeł ciepła zaliczamy między innymi: łuk elektryczny, strumień plazmy niskotemperaturowej, strumień elektronów, promień laserowy, rezystancję łączonych metali, na których wydzielane jest ciepło, tarcie mechaniczne, pole elektromagnetyczne, płomień gazowo - tlenowy.

Do celów spawalniczych wykorzystuje się przemianę różnych form energii w energię cieplną. Podstawowe wymagania stawiane spawalniczym źródłom ciepła można określić następująco:

- z energetycznego punktu widzenia powinny charakteryzować się możliwością wytworzenia wysokiej temperatury skupionej na niewielkiej powierzchni,

- z technologicznego punktu widzenia powinny być tanie, proste w obsłudze oraz bezpieczne i niezawodne w działaniu.

Wymienione źródła ciepła, a co za tym idzie różne źródła zasilania zostały wykorzystane do wielu metod spawania, zgrzewania i cięcia termicznego. Przy wyborze źródła zasilania do łączenia konkretnych wyrobów należy uwzględnić techniczną możliwość zastosowania danego źródła, efektywność procesu, a także ilość i niezawodność wykonywanych połączeń.

I. Spawanie elektrodami otulonymi MMA (Manual Metal Arc) SMAW

Do ręcznego spawania elektrodami otulonymi używamy poniższych urządzeń spawalniczych. Transformatory spawalnicze do spawania elektrodami otulonymi prądem przemiennym (stara technologia).

Regulacja prądu spawania może być realizowana:

- dławikiem na wspólnym rdzeniu,

- oddzielnym dławikiem,

- ruchomym uzwojeniem,

- ruchomym bocznikiem magnetycznym.

Niezbędnym warunkiem zajarzenia i utrzymania łuku elektrycznego między elektrodą a materiałem spawanym jest, aby charakterystyka statyczna transformatora była stromo - opadająca. Napięcie biegu jałowego wynosi zwykle 60-80 V. Aktualnie na rynku występują urządzenia typu „hobby” o napięciu biegu jałowego ~45 V. Przy tak niskim napięciu wymagane jest stosowanie elektrod niskonapięciowych np.: 6012 (MOST). Z uwagi na to, że wiele elektrod spawalniczych wymaga prądu stałego zakres stosowania transformatorów jest ograniczony. Są one wypierane z rynku przez urządzenia bardziej zaawansowane technicznie.

Prądnice spawalnicze to zespoły dwumaszynowe składające się z silnika napędowego i prądnicy spawalniczej (silnik elektryczny + prądnica prądu stałego = przetwornica spawalnicza). Z uwagi na masę, gabaryty oraz energochłonność coraz rzadziej spotyka się w/w urządzenia w eksploatacji. Silnik spalinowy + prądnica prądu stałego = agregat spawalniczy to urządzenie, które ma zastosowanie przy wykonywaniu prac spawalniczych w warunkach polowych.

Prostowniki spawalnicze mają za zadanie przekształcić prąd przemienny na prąd stały o określonym kształcie charakterystyki zewnętrznej i o wymaganym zakresie prądu spawania. Do urządzeń spawalniczych wykorzystuje się prostowniki zasilane z transformatora wyposażonego w ruchome boczniki strumienia magnetycznego. Jednak wadą ich jest brak możliwości zdalnego sterowania prądem spawania oraz skomplikowana budowa mechanizmu napędu bocznika.

Te błędy zostały wyeliminowane przez zastosowanie sterowalnych elementów energoelektronicznych, przede wszystkim tyrystorów i tranzystorów. Prostowniki tyrystorowe pozwalają na automatyczne kształtowanie charakterystyk statycznych i dynamicznych oraz umożliwiają sterowanie energią w zależności od programów spawania.

Inwertory spawalnicze (prostowniki z wewnętrzną przemianą częstotliwości). Zastosowanie w falownikach wysokonapięciowych tyrystorów wysokiej mocy pozwoliło na osiągnięcie częstotliwości kilkudziesięciu kHz poza pasmem akustycznym. Na skutek zastosowania przemiany częstotliwości w zasilaczach do spawania łukowego zmniejszyła się masa urządzeń oraz zaistniała możliwość sterowania zjawiskami zachodzącymi w strefie międzyelektrodowej podczas spawania (głównie przenoszeniem metalu). Inwertory spawalnicze są obecnie najpopularniejszymi urządzeniami do spawania elektrodami MMA. Najnowszą generacją inwertorów są urządzenia z wewnętrzną przemiana częstotliwości np MICOR firmy LORCH.

II. Spawanie elektrodą nietopliwą w osłonie gazowej TIG (Tungsten Inert Gas) GTAW

Stanowisko do spawania metodą TIG składa się z:

- źródła zasilania prądu przemiennego, wyprostowanego lub uniwersalnego zasilacza łuku (prąd stały i przemienny) z generatorem wysokiej częstotliwości i układem sterowania,

- uchwytu spawalniczego,

- butli gazowej z osprzętem.

Obecnie najczęściej stosowanymi źródłami zasilania są inwertory spawalnicze z wbudowanym układem sterowania oraz generatorem wysokiej częstotliwości. Źródła zasilania stosowane przy tej metodzie mają charakterystykę opadającą. Mogą one być źródłami zasilania prądu stałego lub stałego i przemiennego. Prąd przemienny wykorzystywany jest przy spawaniu aluminium i jego stopów. Urządzenia te bywają wyposażone w wiele funkcji takich jak: narastanie prądu spawania, możliwość prądu pulsującego oraz wypełniacz krateru (stopniowe zmniejszanie prądu spawania celem łagodnego zakończenia procesu). Aktualnie w sprzedaży znajdują się proste urządzenia inwertorowe do spawania elektrodą otuloną oraz metodą TIG. W urządzeniach tych, w przypadku spawania metodą TIG, zajarzenie łuku nie odbywa się dzięki wysokiej częstotliwości, lecz na skutek zwarcia elektrody wolframowej z materiałem spawanym. Elektroda wolframowa nie ulega zniszczeniu, ponieważ w chwili zwarcia płynący prąd ma jedynie wartość ok. 15 A. Po nagrzaniu elektrody i zjonizowaniu przestrzeni wokół elektrody możliwe jest jarzenie łuku (lift arc). Minimalna wartość prądu spawania w przypadku inwertorów wynosi 3 A. Jest to wielka zaleta, którą wykorzystuje się przy spawaniu szczególnie cienkich elementów.

Zwiększenie wydajności spawania tą metodą odbywa się między innymi poprzez zastosowanie urządzeń ze zmechanizowanym podawaniem drutu elektrodowego lub systemów orbitalnych.

III. Spawanie elektrodą topliwą w osłonie gazowej MIG (Metal Inert Gas), MAG (Metal Active Gas) GMAW

Spawanie metodami MIG i MAG realizowane jest przy użyciu urządzeń spawalniczych, w których posuw drutu elektrodowego odbywa się w sposób zmechanizowany natomiast ruch uchwytu odbywa się ręcznie. Coraz częściej można spotkać się ze zwiększeniem wydajności procesu poprzez wdrażanie technologii z wykorzystaniem automatów i robotów spawalniczych, gdzie posuw uchwytu jest zmechanizowany. W przypadku metody MAG jest to szczególnie zalecane ze względu na łatwą adaptację procesu poprzez wykorzystanie osprzętu pomocniczego takiego jak np.: wózki samojezdne czy systemy spawania orbitalnego. W metodzie MIG i MAG wykorzystywane mogą być druty elektrodowe pełne jak i rdzeniowe. Technologie te można spotkać przy wykonywaniu połączeń spawanych np.: zbiorników czy rurociągów. Ma to szczególne zastosowanie w przypadku produkcji seryjnej lub masowej. Przy metodzie MIG wykorzystuje się gazy obojętne, np. argon, hel oraz mieszanki argonu z helem. W metodzie MAG gazem osłonowym jest dwutlenek węgla i jego mieszanka z argonem lub argonem z tlenem.

Rozwój automatyki, elektroniki i elektrotechniki spowodował powstanie wielu nowych rozwiązań konstrukcyjnych urządzeń do spawania metodą MAG, mających na celu umożliwienie sterowania i kontroli przechodzenia kropli metalu w łuku spawalniczym. Są to procesy, w których zastosowanie odpowiednich układów sterujących w źródłach zasilania łuku pozwoliło na kontrolę przejścia kropli ciekłego metalu z końca drutu elektrodowego do jeziorka spawalniczego.

Do najnowszych odmian metody MAG, które dość niedawno pojawiły się na kontynencie europejskim, należy między innymi spawanie metodą SpeedPulse, Surface Tension Transfer - STT, coldArc czy Cold Metal Transfer - CMT. Te odmiany metody MAG różnią się miedzy sobą sposobem przechodzenia metalu w łuku co wiąże się z ich różnym zastosowaniem w praktyce przemysłowej.

Do spawania metodą MAG oraz jej odmianami źródłami zasilania są prostowniki oraz inwertory o płaskiej charakterystyce statycznej. Podstawowymi elementami urządzeń MIG/MAG (tzw. półautomatów spawalniczych) są źródło prądu i podajnik drutu. Wyróżniamy tutaj urządzenia kompaktowe, gdy podajnik i źródło znajdują się w jednej obudowie oraz półautomaty spawalnicze MIG/MAG z wydzielonym podajnikiem drutu.

Nowościami w obecnym katalogu są wysokowydajne metody spawania: SpeedPulse (str. I-8), SpeedArc (str. I-11), SpeedUp (str. I-11), TwinPuls (str. I-8), SpeedRoot (str. I-11), SpeedCold (str. I-11) i Quatromatic (str. I-10).

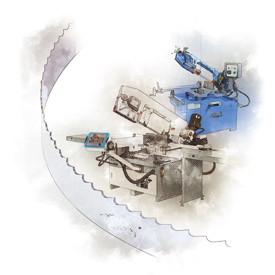

IV. Spawanie automatyczne pod topnikiem SAW (Submerged Arc Welding)

Jest to wysokowydajna metoda spawania (stosowana średnica drutu elektrodowego to O 2 - O 6 mm). Osłonę jeziorka płynnego metalu tworzą gazy wydzielające się z topiącego się w wysokiej temperaturze topnika. Stanowisko do spawania składa się z głowicy podającej drut elektrodowy i topnik, która może być zainstalowana na wózku z regulowaną prędkością jazdy, na słupowysięgniku lub może być stacjonarna. W tym przypadku prędkość spawania zależna będzie od prędkości przemieszczających się elementów spawanych. Źródłem zasilania zwykle jest prostownik spawalniczy z płaską charakterystyką statyczną o prądzie spawania 600-1200 A.

Innymi metodami spawania, w których wykorzystuje się prostowniki lub inwertory spawalnicze są:

- automaty do spawania elektrożużlowego i elektrogazowego,

- stanowiska do spawania plazmowego i mikroplazmowego.

|

Urządzenia do spawania automatycznego w rozdziale II. |

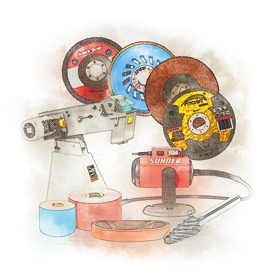

V. Cięcie plazmowe, tlenowe, strumieniem wody i laserowe

Cięcie plazmą

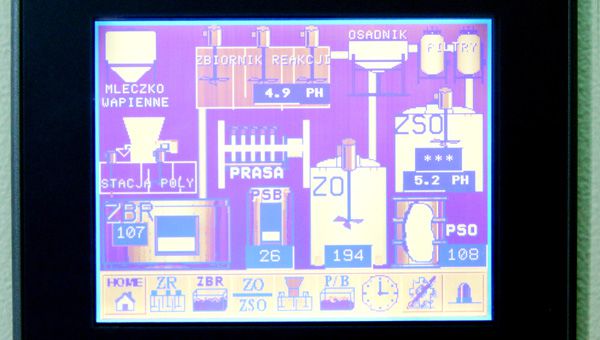

Cięcie silnie skoncentrowanym plazmowym łukiem elektrycznym, jarzącym się między elektrodą nietopliwą a materiałem polega na stopieniu materiału i wyrzuceniu go ze szczeliny cięcia. Elektroda nietopliwa wykonana jest z miedzi z wprasowaną płytką cyrkonową lub hafnową i jest bardzo intensywnie chłodzona wodą lub powietrzem. Powszechnie stosowanym gazem plazmotwórczym jest powietrze. W urządzeniach o dużych mocach używa się argonu, azotu, wodoru, dwutlenku węgla oraz mieszanki argon-wodór i argon-hel. Jako źródła prądu używane są prostowniki tyrystorowe oraz inwertory, które charakteryzują się możliwością płynnej regulacji natężenia prądu, dużą sprawnością energetyczną oraz małą masą i niewielkimi gabarytami. Przy pomocy łuku plazmowego możemy ciąć takie metale jak: żeliwo, stal, stal wysokostopową, aluminium, miedź i inne. W zależności od grubości przecinanego materiału stosuje się źródła prądu o różnych mocach. Przy cięciu materiałów o dużych grubościach cięcie odbywa się z reguły automatycznie. Każde stanowisko do cięcia plazmowego, niezależnie od mocy uchwytu, powinno być wyposażone w wentylację, z uwagi na wydzielanie się w wysokiej temperaturze szkodliwych dla zdrowia tlenków i azotków metali. Innym sposobem rozdzielania materiału na całej jego grubości jest cięcie tlenem.

Cięcie tlenowe

Proces ten polega na doprowadzeniu metalu na osnowie żelaza do temperatury zapłonu (przy pomomocy np. acetylenu), powyżej której następuje reakcja egzotermiczna tlenu z żelazem. Ciągłość procesu zapewniona jest przez przesuwanie palnika wzdłuż linii cięcia. Z warunków cięcia tlenem wynika, że tylko stale o zawartości do 1,6% węgla mogą być cięte tą metodą. Podstawowym urządzeniem do cięcia tlenem jest palnik. Głowica palnika zbudowana jest z dyszy tnącej, przez którą przepływa tlen tnący oraz dyszy podgrzewającej, w której płynie mieszanina gazowotlenowa powstała w komorze mieszania, mająca za zadanie podgrzanie materiału ciętego. Oprócz acetylenu można stosować również inne gazy, jak: propan-butan, wodór czy gaz ziemny. W zależności od wielkości produkcji, jak i potrzeby osiąganej jakości powierzchni i powtarzalności wymiarów procesy cięcia termicznego mogą być prowadzone manualnie, półautomatycznie i automatycznie (CNC).

Cięcie strumieniem wody

Kinematyka procesu cięcia wodą jest zbliżona do procesów ciecia termicznego. Powierzchnie cięte charakteryzują się wysoką jakością, a temperatura krawędzi materiałów podczas cięcia nie przekracza 100°C czego wynikiem jest brak odkształceń. Metoda ta polega na zastosowaniu koherentnego strumienia wody powstającego w wyniku przetłaczania przez dyszę o małej średnicy (wykonanej z szafiru, diamentu lub rubinu) uprzednio sprężonej do 200 – 400 MPa. Aby uzyskać jej wąski strumień prędkość osiąga nawet trzykrotną prędkość dźwięku. W wyniku erozji, zmęczenia ścinającego oraz mikroobróbki (w przypadku zastosowania proszku ściernego) strumień wody usuwa cięty materiał ze szczeliny. Do cięcia materiałów miękkich takich jak: guma, skóra, tworzywa sztuczne, papier czy drewno wykorzystywana jest sama woda. W przypadku cięcia metali i stopów takich jak: tytan, aluminium, ceramika, stal czy szkło do wody dodawany jest proszek ścierny. Najczęściej jest to garnet (krzemian granatu). Cięcie strumieniem wody jest najbardziej uzasadnione w przypadku cięcia materiałów niemetalowych, których nie można ciąć metodami termicznymi (ze względu na zapalenia, pęknięcia oraz utratę właściwości spowodowane degradacją struktury). Proces ten jest prowadzony w sposób automatyczny lub zrobotyzowany. Metoda ta charakteryzuje się wysokim poziomem hałasu nawet do 120 dB co sprawia, że warunki pracy są utrudnione. W celu ograniczenia tego zjawiska materiał cięty oraz dysza tnąca zanurzane są w wannie z wodą. Poprzez zwiększenie ciśnienia oraz ilości proszku, zwiększa się prędkość oraz wydajność cięcia, a także gładkość powierzchni ciętych. Przy cięciu elementów o grubości kilkunastu milimetrów np.: z aluminium, tytanu czy miedzi i ich stopów prędkość cięcia jest porównywalna do cięcia laserowego. Powyżej 50 mm grubości materiałów ciętych, wydajność procesu znacznie obniża się oraz maleje dokładność.

Cięcie laserem

Ze względu na parametry procesu oraz właściwości materiału ciętego rozróżniamy trzy odmiany ciecia laserowego, różniące się mechanizmem usuwania materiału ze szczeliny: cięcie ze spalaniem materiału, cięcie z odparowaniem materiału oraz cięcie ze stapianiem i wydmuchiwaniem materiału. Podczas cięcia gaz (obojętny lub aktywny) usuwa produkty spalania, parowania lub stapiania powstałe w wyniku ciągłego lub impulsowego oddziaływania silnie skoncentrowanej wiązki. Cięcie laserowe w praktyce znalazło swoje zastosowanie do większości materiałów takich jak: metale, tworzywa sztuczne, ceramika, tekstylia, skóry, papier. Grubości elementów ciętych zaczynają się od setnych części milimetra do ok. 40 mm. Cięcie laserowe charakteryzuje się wysoką jakością powierzchni ciętej nieosiągalną innymi metodami termicznymi oraz dużą dokładnością do 250 µm. Niski poziom energii cieplnej wprowadzonej do materiału ciętego powoduje brak odkształceń. Metoda ta w praktyce prowadzona jest w sposób zautomatyzowany i zrobotyzowany. Szczególnym miejscem zastosowania cięcia laserowego jest konturowe wykrawanie elementów przy zmiennym profilu produkcji. W praktyce przemysłowej stosowane są głównie lasery CO2, włóknowe, dyskowe, rzadziej YAG.

|

Urządzenia do cięcia tlenowego, strumieniem wody i laserem w rozdziale III. RYWAL-RHC prowadzi serwis gwarancyjny i pogwarancyjny oraz przeglądy urządzeń spawalniczych. Adresy punktów serwisowych na końcu katalogu. |

|

RYWAL-RHC prowadzi dzierżawę urządzeń do spawania i cięcia. Aktualna oferta dzierżawy na www.rywal.eu. Wyślij zapytanie. RYWAL-RHC prowadzi sprzedaż urządzeń w specjalnych cenach, są to urządzenia używane, które były eksploatowane w celach prezentacyjnych. Aktualna oferta Okazji Cenowej na www.rywal.eu. Wyślij zapytanie. |

UWAGA

1. Zastrzegamy sobie możliwość zmian parametrów technicznych.

2. Zamieszczone fotografie produktów mogą prezentować inne ich wersje.

3. Z wszelkimi pytaniami prosimy zwracać się do naszych pracowników.

4. Istnieje możliwość zamówienia pokazów niektórych urządzeń z naszej oferty.

Międzynarodowe Targi Spawalnicze ExpoWelding 2024 w Katowicach były dla naszej firmy wyjątkowym wydarzeniem, które umożliwiło nam zaprezentowanie innowacyjnych rozwiązań oraz nawiązanie nowych, wartościowych relacji z klientami i partnerami biznesowymi.

Międzynarodowe Targi Spawalnicze ExpoWelding 2024 w Katowicach były dla naszej firmy wyjątkowym wydarzeniem, które umożliwiło nam zaprezentowanie innowacyjnych rozwiązań oraz nawiązanie nowych, wartościowych relacji z klientami i partnerami biznesowymi.