Stale nierdzewne, korozja stali nierdzewnych i właściwa obróbka chemiczna stali inox, tj. odtłuszczanie, trawienie i pasywacja

Dlaczego stale stopowe rdzewieją, kiedy rdzewieją i co zrobić, żeby nie rdzewiały? To pytania, które zadaje sobie wiele osób z branży, ale również użytkownicy wyrobów ze stali inox, jednak w niniejszym Vademecum skupimy się na przemysłowej obróbce chemicznej stali nierdzewnych.

Przede wszystkim ... czym są stale nierdzewne?

Stal nierdzewna zawiera maksymalnie 1,2% węgla i minimum 10,5% chromu (według normy europejskiej EN-10088). Stale tej grupy mogą także zawierać inne pierwiastki stopowe takie jak np. nikiel, molibden, niob, azot, miedź, tytan, magnez lub siarkę.

W zależności os składu stopu wyróżniamy następujące gatunki:

- Austenityczne np. 1.4301, 1.4401

- Ferrytyczne np. 1.4016, 1.4521

- Martenzytyczne np. 1.4031

- Duplex np. 1.4362. 1. 4462

Oczekiwana odporność korozyjna jest kluczowym kryterium doboru stali. Zastosowanie stali nierdzewnej jest coraz częściej wykorzystywane do widocznych części, takich jak elewacje, okna, drzwi i kuchnie, gdzie estetyczny wygląd ma szczególnie ważne znaczenie. Jednak, te zasadniczo pozytywne właściwości mogą powodować rozczarowanie, jeśli procesy obróbki stali są niewłaściwie dobrana i źle przeprowadzone.

Nienaruszona i całkowicie uformowana warstwa pasywna stali jest niezbędna do zapewnienia odporności na korozję. Można to osiągnąć tylko przez optymalne traktowanie powierzchni wyrobów wykonanych ze specjalnej stali w ostatnim etapie przetwarzania.

Antykorozyjność stali nierdzewnych jest zasadniczo funkcją składu chemicznego stopu, struktury i jakości warstwy ochronnej stali nierdzewnej utworzonej na powierzchni. Warstwa pasywna- warstwa tlenku chromu nie grubsza niż 2-4 nm, powstaje samorzutnie kiedy zawartość chromu w stopie jest wyższa niż 12%. Zapobiega bezpośredniemu kontaktowi stali z otaczającym środowiskiem i w ten sposób chroni ją przed korodowaniem. Oprócz zawartości chromu, samorzutne formowanie warstwy pasywnej wymaga spełnienia następujących kryteriów: czystej powierzchni oraz wystarczająca ilości tlenu do reakcji. Jeśli którykolwiek z tych warunków nie jest spełniony, warstwa ta nie powstaje spontanicznie, a odporność korozyjna istotnie się zmniejsza.

Warstwa ochronna jest niszczona w wyniku przetwarzania stali nierdzewnej poprzez procesy jak: wiercenie, toczenie, frezowanie lub zginanie. Normalnie warstwa ochronna jest natychmiast tworzona na nowo pod warunkiem, że powierzchnia pozostaje wolna od zanieczyszczeń takich jak wtrącenia metali obcych np. spowodowane przetwarzaniem materiału ze stali węglowej na tej samej maszynie lub zanieczyszczeniami z powodu śladów obuwia, potu z rąk i kurzu. Powstałe uszkodzenie powierzchni metalu warstwy pasywnej prowadzi do postępującemu rdzewieniu. Spawanie również ją niszczy. Powstałe na skutek spawania tlenki są powodem elektrochemicznego procesu korozji. Można temu zapobiec tylko poprzez staranne usuwanie warstwy tlenków po spawaniu.

Odporność korozyjna nie tylko zależy od powstawania warstwy tlenku chromu, ale także od jej stabilności w otaczającym środowisku. Gdy powierzchnia stali odpornych na korodowanie jest penetrowana w wyniku czynników zewnętrznych może to prowadzić do znacznych uszkodzeń przez różne rodzaje korozji w stosunkowo krótkim okresie czasu.

Dlaczego stal nierdzewna także koroduje?

Korodowanie większości metali jest nieuchronnym, samorzutnym procesem. Większość metali koroduje jeśli w otaczającym środowisku znajdują się czynniki wspierające tą reakcje. Z punktu widzenia termodynamicznego, stan metalu jest niestabilny, a metale mają tendencję do przejścia do energetycznie korzystniejszego stanu, na przykład do stanu utlenionego jak tlenki metali.

Jakiego rodzaju korozje występują?

Powierzchniowa

Korozja powierzchniowa charakteryzuje się równomierną degradacją powierzchni poprzez korozję. Gdy dojdzie do zniszczenia warstwy ochronnej stali nierdzewnej pod wpływem środowiska korozyjnego cała powierzchnia ulega zardzewieniu. Jest typowa dla niezabezpieczonych stali węglowych. Raczej nie występuje w stalach nierdzewnych stosowanych w budownictwie, ponieważ warunki korozyjne nigdy nie są na tyle agresywne, aby ją wywołać (zachodzi typowo w środowiskach kwasów).

Wżerowa

Korozja wżerowa może wystąpić w wielu materiałach, takich jak aluminium i tytanu, niestopowych i niskostopowych stali, jak również wysokostopowych stali chromowo-niklowej. Ten rodzaj korozji opisuje lokalny atak powierzchni, w wyniku czego powstają dziury w kształcie igieł, które pod powierzchnią rozszerzają się.

W praktyce często zjawisko to jest spowodowane obecnością chloru, np. ze stosowania produktów technicznych zawierających chlor (np. środki czyszczące, środki przeciwwapnienie, środki dezynfekujące, preparaty chemiczne na oczyszczalniach).

Chlor ma działanie katalityczne na korozję wżerową, która jest inicjowana przez interakcję jonów chlorowych z warstwą pasywną. W rezultacie warstwa ochronna jest penetrowana i uszkadzana. W tym miejscu powstaje ognisko rdzy, które przyczynia się do jej dalszego postępu. Podpowierzchniowe ognisko korozji staje się anodą i charakteryzuje się wysoką szybkością degradacji metalu. Pozostała warstwa pasywna tworzy katodę, w której redukowany jest tlen.

Gdy wymiana substancji jest utrudniona, wewnętrzny otwór nie ma tlenu niezbędnego do odtwarzania warstwy pasywnej. Poprzez hydrolizę chlorków metali wartość pH w otworze maleje, co oznacza, że korozja wżerowa jest przyspieszona do momentu, gdy materiał zostanie lokalnie zniszczony w bardzo krótkim okresie czasu.

Szczelinowa

Jest to elektrochemiczny proces, taki sam jak w przypadku korozji wżerowej. Jedyną różnicą są warunki początkowe. Siły adhezyjne i kapilarne działają w szczelinach, wpływając lokalnie negatywnie na wymianę płynów. Miejsca te wykazują niskie stężenie tlenu atmosferycznego, co działa hamująco na spontaniczną repasywację, w rezultacie erozja metalu postępuje.

Przy porównaniu korozji wżerowej i korozji szczelinowej, można zauważyć, że korozja szczelinowa pojawia się już przy wyraźnie niższym narażeniu czynników sprzyjających. W związku z tym, ważnym jest, aby na etapie projektowania oraz wykonania nie pozwolić na powstawanie miejsc sprzyjającym występowaniu korozji szczelinowej.

Międzykrystaliczna

Czy spawanie stali nierdzewnej ma wpływ na korozję? Podczas obróbki cieplnej czy spawania stali nierdzewnych niestabiliozowanych dodatkami tytanu, cyrkonu lub niobu, może dojść do lokalnego wzrostu stężenia węgla. Zmniejszenie odporności stali nierdzewnych może wystąpić w strefie wpływu ciepła spoin.

Korozja międzykrystaliczna jest wynikiem wydzielania się na granicach ziaren węglików chromu, co powoduje w tych miejscach obniżenie stężenia chromu i pogorszenie stabilności warstwy ochronnej.

Prawidłowo obrabiane stale nierdzewne nie są podatne na korozję międzykrystaliczną.

Naprężeniowa

Korozja naprężeniowa jest spowodowana powstawaniem pęknięć w metalach, którym towarzyszy naprężenie rozciągające w środowisku sprzyjającym korozji. Nawet bardzo małe poziomy napięcia mogą wywołać proces korozji. Mogą one na przykład zostać wprowadzone do elementu poprzez obciążenia statyczne lub naprężenia szczątkowe wynikające z obróbki stali poprzez spawanie, szlifowanie lub gięcie na zimno. Przy tego rodzaju korozji, o postępie decyduje wartość potencjalnego pH, stężenie niektórych jonów (głównie chloru) oraz temperatura otaczania.

Galwaniczna

Korozja, która może zachodzić na styku dwóch metali charakteryzujących się dużą różnicą potencjałów galwanicznych. Metal bardziej anodowy ulega korozji.

Celem uniknięcia korozji galwanicznej należy unikać połączeń różnych metali, stosować izolatory lub w miarę możliwości używać połączeń spawanych.

Procesy obróbki chemicznej w 3 prostych krokach

Odtłuszczanie, proces trawienia i pasywacji powierzchni stali nierdzewnej w celu zachowania odporności na korozję.

Obróbka stali poprzez metody chemiczne stosowane w tych procesach pozwala chronić detale z inox przed niekorzystnymi wpływami takimi jak utlenianie i odbarwienia związane z temperaturą, osadzanie się obcych metali i zanieczyszczeń organicznych, bez zmiany struktury powierzchni. Właściwy dobór i stosowanie środków chemicznych jest bardzo ważne, aby móc w sposób ekologiczny i ekonomiczny przeprowadzić czyszczenie stali nierdzewnej. Poniżej pełna sekwencja chemicznego procesu przygotowania powierzchni stali nierdzewnych.

Odtłuszczanie powierzchni stali nierdzewnej

Najważniejszy etap przygotowania powierzchni. Dobre odtłuszczanie nie tylko gwarantuje pozbycie się z powierzchni stali nierdzewnej zanieczyszczeń olejowych, tłuszczy czy innych zanieczyszczeń organicznych, ale również warunkuje skuteczne i równomierne wytrawianie stali nierdzewnej poddanej obróbce. Odtłuszczanie może być kwasowe, neutralne lub zasadowe. Możemy je przeprowadzać w natrysku lub w zanurzeniu. Wybór odpowiednich preparatów oraz dedykowanej metody odtłuszczania uzależniony jest w dużej mierze od wielkości i geometrii detalu, jego przeznaczenia oraz innych wymagań.

Dobrze odtłuszczona powierzchnia charakteryzuje się dobrą zwilżalnością.

Film wodny jest równomierny, nie zrywa się w strugi, niepowstają zacieki.

Preparaty do odtłuszczania są bardzo często mieszaniną wielokomponentową, specjalnie wyselekcjonowanych komponentów, które poza kwaśną lub alkaliczna baza razwiają również detergenty – substancej majace na celu ułatwienie odtłuszczania obrabianej powierzchni.

Detergenty/związki powierzchniowo czynne maja za zadanie uderwać zanieczyszczenie od powierzchni oraz uniemożliwić jego wtórną depozycję.

Trawienie stali nierdzewnej

Trawienie stali nierdzewnej jest jedyną niezawodną metodą uzyskania metalicznie czystej powierzchni. Wytrawianie stali nie tylko eliminuje utlenianie, przebarwienie i obce metale, ale także żelazo z materiału bazowego. Prowadzi to do czystszego stopu stali na powierzchni obrabianego detalu. Czas trawienia i temperatura to kluczowe parametry procesu trawienia. Odpowiednio dobrany czas ekspozycji detalu oraz temperatura w zależności od użytego preparatu trawiącego wpływają na skuteczność procesu i ostateczny stan powierzchni. Proces trawienia chemicznego podobnie jak odtłuszczanie można przeprowadzać w sposób zanurzeniowy jak i natryskowy. Trawienie zanurzeniowe wydaje się być ekonomicznie najbardziej opłacalna ze względu na małe zużycie czynnika trawiącego w procesie. Wymaga natomiast budowy specjalistycznej instalacji odpornej na działanie czynników chemicznych i systemu kontroli kąpieli. Trawienie natryskowe jest szybkie do aplikacji i powszechnie stosowane w przypadku detali wielkogabarytowych. Znane są również pasty trawiące do miejscowego wytrawiania powierzchni np. po procesie spawania.

W zależności od stopu stali stosuje się preparaty o różnej sile trawiącej. Warto podkreślić, że proces trawienia chemicznego jest nie tylko technologicznie ważny, ale także istotny dla estetyki i trwałości stali w różnych zastosowaniach przemysłowych i konstrukcyjnych.

Dokładna metodologia trawienia stali nierdzewnej jest na przykład przytaczana w normie ASTMA380 – praktyka czyszczenia, usuwania zgorzeliny i pasywacji części, wyposażenia i instalacji ze stali nierdzewnej.

Pasywacja stali nierdzewnej

Efektem trawienia stali jest samorzutne tworzenie się warstwy ochronnej przy udziale tlenu atmosferycznego. Jednakże celem chemicznej pasywacji stali jest przyspieszenie tej reakcji oraz chęć uzyskania grubszej warstwy ochronnej. Powszechnie stosowanymi preparatami pasywującymi są produkty kwasowe, jednakże znane są również produkty bezkwasowe, obojętne, bardziej przyjazne środowisku. Jest to szczególnie ważne, gdy gotowe elementy mają być użytkowane bezpośrednio po obróbce oraz jako dodatkowe zabezpieczenie dla równomiernego powstania warstwy izolacyjnej.

Pasywacja jest szczególnie przydatna w przypadku złożonych elementów z zachodzącymi na siebie spoinami, które są penetrowane przez środki trawiące i po około dwóch tygodniach ukazują się brązowe przebarwienia stali nierdzewnej. Proces pasywacji pozwala na lepszą obróbkę tych miejsc, ponieważ nie wiąże się z ponownym atakiem na materiał bazowy. W rezultacie można uniknąć pojawiania się brązowych plam.

Po zakończeniu obróbki chemicznej zalecany pomiar miernikiem pasywacji, np. Passi Test Nitty Gritty

Passi Test to narzędzie dla tych, którzy chcą dokładnie poznać rzeczywistą jakość powłoki pasywacyjnej stali nierdzewnej. Składa się z sondy, zawierającej układ elektrochemiczny i zewnętrzną jednostkę odczytującą. Test Passi mierzy potencjał obwodu otwartego (a co za tym idzie jego odporność na korozję).

Poznaj nasze urządzenia ...Zobacz efekt przed i po trawieniu natryskowym.

Zastosowano Antox 73E SG (z barwnikiem)

Jednoczesne czyszczenie, trawienie stali i pasywacja stali w elektrochemicznej metodzie czyszczenia spoin stali nierdzewnej.

Elektrochemiczne czyszczenie spoiny z tlenków po spawaniu stali nierdzewnej to skuteczna metoda. W porównaniu z obróbką mechaniczną nie uszkadza warstwy pasywacyjnej, odpowiedzialnej za właściwości antykorozyjne stali nierdzewnych. Czyszczenie i pasywacja spoin stali odbywa się w jednym procesie, co skraca całkowity czas obróbki.

Poznaj nasze urządzenia ...Bezpieczeństwo pracy

i ochrona środowiska

Przewóz, składowanie oraz stosowanie koncentratów chemicznych, ich form rozcieńczonych oraz roztworów kąpieli podlega odpowiednim przepisom prawa.

Szczegółowe informacje o produkcie zawierają tzw. karty charakterystyki preparatów.

Ścieki

Przed spuszczeniem do kanalizacji, wszystkie ścieki powinny być poddane obróbce przewidzianej krajowymi oraz lokalnymi przepisami prawnymi.

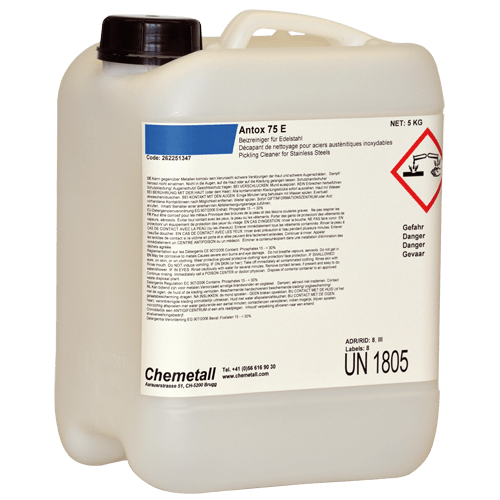

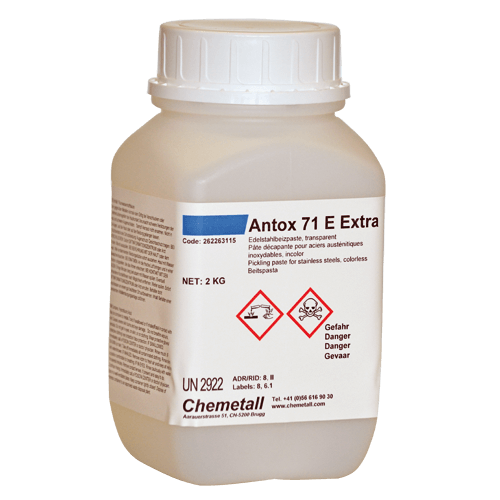

SERIA ANTOX® – specjalistyczne preparaty do obróbki stali nierdzewnych metodami chemicznymi produkowane przez firmę Chemetall

Chemetall jako światowy lider w dziedzinie obróbki powierzchni opracował całą gamę produktów do odtłuszczania, trawienia i pasywacji stali nierdzewnych.

Chemetall jest firmą specjalizującą się w procesach chemicznych i technicznych, powstała w 1982 jako spółka zależna Metallgesellschaft AG we Frankfurcie nad Menem. Od roku 2016 globalna jednostka biznesowa Surface Treatment w dywizji BASF Coatings działająca pod marką Chemetall. Chemetall posiada oddziały w 40 krajach oraz w 21 z nich własne zakłady produkcyjne.

Chemiczna obróbka powierzchni metalowych to podstawowa kompetencja Chemetall. Działalność firmy na całym świecie koncentruje się na opracowywaniu i wdrażaniu dostosowanych do indywidualnych potrzeb technologii i rozwiązań systemowych. Wytwarzane przez Chemetall produkty chronią metale przed korozją, ułatwiają formowanie i obróbkę, optymalnie przygotowują części do procesu malowania oraz zapewniają doskonałą przyczepność powłok lakierniczych.

Preparaty Chemetall są wykorzystywane w różnych gałęziach przemysłu i na rynkach końcowych, takich jak motoryzacja, lotnictwo, obróbka aluminium i formowanie metali.

Metody mechaniczne, jako ostateczność

Jak obrabiać mechanicznie, aby zminimalizować ryzyko korodowania?

Obrabianie stali nierdzewnych metodami mechanicznymi stosuje się, gdy liczy się szybkość, jednak efekt nie zawsze jest zadowalający. Szczotkowanie, szlifowanie czy obróbka ciśnieniowa to proste metody, które jednak nie zawsze są skuteczne i trwałe. Szczególnie gdy musimy obrobić miejsca trudnodostępne.

Szczotkowanie

Szczotkowanie powinno być stosowane tylko wtedy, gdy wymagany jest niski poziom odporności chemicznej. Obróbkę zawsze przeprowadza się szczotkami drucianymi ze stali austenitycznej. Ten rodzaj obróbki powierzchniowej jest tani, ale nie może być stosowany w trudno dostępnych miejscach i nie nadaje się do usuwania mocno przyklejonych pozostałości żużla i warstw kamienia kotłowego.

Szczotkowanie powinno być stosowane tylko wtedy, gdy wymagany jest niski poziom odporności chemicznej. Obróbkę zawsze przeprowadza się szczotkami drucianymi ze stali austenitycznej. Ten rodzaj obróbki powierzchniowej jest tani, ale nie może być stosowany w trudno dostępnych miejscach i nie nadaje się do usuwania mocno przyklejonych pozostałości żużla i warstw kamienia kotłowego.

Czytaj więcej ...Szlifowanie

Obróbka powierzchni stali nierdzewnych przez szlifowanie wykonywana jest z różnych przyczyn. Warstwy zgorzeliny i tlenków utworzone przez spawanie lub obróbkę termiczną należy usunąć, a spoiny spawalnicze lub wady powierzchni poddać obróbce. Jakość powierzchni musi zostać poprawiona ze względów optycznych i korozyjno-chemicznych. Szlifowanie, jako proces mechaniczny, prowadzi do utwardzania powierzchni materiału na zimno i naprężeń wewnętrznych. Zmniejsza to odporność na korozję wżerową i szczelinową. Powierzchnia szlifowana nie jest gładka i charakteryzuje się wieloma małymi rowkami.

Obróbka strumieniowo-ścierna

Ta metoda obróbki powierzchni doskonale nadaje się do czyszczenia z mocno przylegających warstw kamienia kotłowego oraz do uzyskania optycznie równej powierzchni. Obróbka strumieniowo-ścierna za pomocą kulek szklanych lub ceramicznych stała się standardową metodą obróbki stali nierdzewnych. Wielkość kulek określa poziom czystości powierzchni osiągnięty podczas obróbki strumieniowo-ściernej. Mniejsze kulki pozwalają na wyższą czystość niż większe.

Obróbka strumieniowa ma też swoje wady, gdyż bardzo często dochodzi do wbicia materiału ściernego w powierzchnię stali..

Metody mechaniczne, czyli szybkość ...

Metody mechaniczne jak widać mają swoje wady i zazwyczaj oznaczają, ze korozja pojawi się w materiale prędzej czy później. Jeśli jednak nie zależy nam na długotrwałej odporności, warto skorzystać ze sprawdzonych narzędzi i materiałów.

Poznaj nasze produkty ...Zobacz filmy z procesu wytrawiania stali nierdzewnej

Zobacz jak wygląda w praktyce trawienie natryskowe

Zobacz jak wygląda w praktyce trawienie zanurzeniowe

Skontaktuj się z najbliższym oddziałem.

Skontaktuj się z nami, jeśli chcesz dowiedzieć się więcej o chemicznej obróbce stali nierdzewnej oraz o preparatach ANTOX®.

Copyright 2023: Chemetall - BASF, RYWAL-RHC