Urządzenia ciśnieniowe są obiektami specjalnego przeznaczenia, dlatego wymagania stawiane ich wytwórcom są bardzo wysokie. Aby spełnić te wymagania, muszą oni posiadać odpowiednie certyfikaty potwierdzające możliwości produkcyjne oraz muszą zatrudniać odpowiedni, wysokowykwalifikowany personel projektowy, produkcyjny, kontrolny i badawczy – także certyfikowany i/lub z odpowiednimi świadectwami.

- Marian Szubryt - TÜV NORD Polska Sp. z o.o.

- Paweł Kaczmarek - TÜV NORD Polska Sp. z o.o.

1. Wprowadzenie

Ze względu na bezpieczeństwo użytkowania urządzeń ciśnieniowych oraz osób będących w ich pobliżu, wszystkie wyżej wymienione kwalifikacje mogą być nadawane wyłącznie przez: jednostki notyfikowane, uznane organizacje strony trzeciej lub inspektoraty ds. użytkowników (w ograniczonym zakresie). Jednostki te, nazywane również ogólnie wg PN-CR 12952-17 [1] – Responsible Authorities (RA), mogą także brać bezpośredni udział w nadzorach nad wykonaniem, a następnie w odbiorach gotowych konstrukcji ciśnieniowych. Zakres prac jednostek jest uzależniony od wyboru procedury oceny zgodności dokonywanej przez wytwórcę według Dyrektywy Ciśnieniowej 97/23/WE (Tab. 1 wg [2, 3]). W przypadku, gdy jedna jednostka RA pełni wiele funkcji podczas budowy urządzenia ciśnieniowego, to bezsprzecznym pozostaje fakt, że jej rzeczoznawcy muszą gwarantować inwestorowi najwyższy stopień rzetelności zawodowej i kompetencji technicznych oraz bezstronność swoich działań.

W dalszej części referatu przedstawiono zakres prac, w których Rzeczoznawcy TÜV NORD Polska najczęściej biorą udział, a jedynym priorytetem ich postępowania jest działanie według jasno określonych przepisów oraz według najlepszej, wciąż aktualizowanej wiedzy technicznej.

Tablica 1. Wybór procedury oceny zgodności w zależności od kategorii urządzenia ciśnieniowego.

| Kategoria urządzenia ciśnieniowego | Brak systemu zapewnienia jakości | System zapewnienia jakości zgodny z dyrektywą 97/23/EC | ||

| Produkcja seryjna | Produkcja jednostkowa | Produkcja seryjna | Produkcja jednostkowa | |

| I | A - wewnętrzna kontrola produkcji | |||

| II | A1 – wewnętrzna kontrola produkcji z monitorowaniem oceny końcowej | D1 – zapewnienie jakości produkcji | ||

| E1 – zapewnienie jakości produktu | ||||

| III | B+C1 (badanie typu + zgodność z typem) | B1+F (badanie projektu + weryfikacja produktu) | B+E (badanie typu + zapewnienie jakości produktu) | H – pełne zapewnienie jakości |

| B1+D (badanie projektu + zapewnienie jakości produkcji) | ||||

| IV | B+F (badanie typu + weryfikacja produktu) | G – jednostkowa weryfikacja | B+D (badanie typu + zapewnienie jakości produkcji) | H1 – pełne zapewnienie jakości z kontrolą projektu oraz specjalny nadzór oceny końcowej |

2. Przygotowanie produkcji

Proces budowy urządzenia ciśnieniowego rozpoczyna się od znalezienia przez inwestora głównego wykonawcy, który może z kolei podzlecać pewne prace innym wytwórcom. Każdy z nich odpowiada za jakość swojego produktu. Bardzo ważne jest to, aby inwestor (lub główny wykonawca) znalazł takich producentów, którzy będą spełniać od początku wszystkie lub prawie wszystkie wymagania pozwalające zapewnić jakość produktu [4].

Po zatwierdzeniu listy producentów biorących udział w wytworzeniu zamówionej przez inwestora konstrukcji, w każdej z tych firm powinno odbyć się spotkanie otwierające produkcję, które nazywane jest popularnie „kick-off meeting-iem”. Spotkanie to pełni bardzo ważną rolę, ponieważ podczas niego są jeszcze raz sprawdzane wszystkie niezbędne kwalifikacje wytwórcy oraz dokumentacja, według której będzie wykonywane urządzenie ciśnieniowe.

Do najczęściej sprawdzanych kwalifikacji i kompetencji, które każdy zakład wytwarzający konstrukcje ciśnieniowe powinien mieć, należą:

- system jakości wg EN ISO 9001 [5],

- system jakości wg EN 3834-2 [6],

- umowa dotycząca przestemplowania materiałów,

- kwalifikowane technologie spawania,

- kwalifikowany personel prac spawalniczych,

- kwalifikowany personel badań nieniszczących,

- kwalifikowane procedury prefabrykacji elementów ciśnieniowych (np. technologie gięcia),

- certyfikat SCC (Safety Checklist for Contractors), który jest coraz częściej wymagany przez inwestorów, a który informuje, że niebezpieczna praca jest wykonywana przez kompetentną organizację z przeszkolonymi pracownikami, z profesjonalnym systemem zarządzania bezpieczeństwem i poważnym podejściem do spraw BHP.

Dokumenty, których aktualność jest sprawdzana podczas „kick-off meeting”, to:

- dokumenty dostaw materiałów,

- plan produkcji,

- plan kontroli,

- specyfikacje techniczne zleceniodawcy (np. przepisy wewnętrzne lub normy).

Harmonogram spotkania otwierającego bywa różny i jest zależny od charakteru produkcji przewidzianej w danych zakładzie. Zaleca się jednak, aby zostały omówione takie zagadnienia, jak:

- potwierdzenie przyjęcia zlecenia oraz zakres prac do wykonania,

- podwykonawcy,

- wyjątki i/lub rozbieżności dotyczące projektu, materiałów, produkcji, badań i nadzoru,

- normy i przepisy, które będą stosowane,

- stan techniczny projektu,

- stan materiałów,

- plan produkcji,

- zadania dla jednostki notyfikowanej i jednostki prowadzącej nadzór,

- potwierdzenie posiadanych kwalifikacji (certyfikaty i świadectwa),

- specyfikacja techniczna, plan kontroli, procedury specjalne (np. spawania, gięcia, itp.)

- BHP i ochrona środowiska,

- zgłaszanie odbiorów końcowych,

- dokumentacja kontroli jakości,

- ochrona korozyjna,

- znakowanie,

- przygotowanie do wysyłki.

W trakcie lub po zakończeniu omawiania powyższych spraw powinna odbyć się również techniczna wizyta na warsztacie produkcyjnym wytwórcy tak, aby potwierdzić, czy posiadane certyfikaty i świadectwa są zgodne ze stanem faktycznym (na przykładzie bieżącej produkcji).

Po pozytywnym zakończeniu spotkania otwierającego wytwórca może przystąpić do produkcji zgodnie z zatwierdzonymi rysunkami i planem produkcji. W tym momencie bardzo istotne jest to, aby od samego początku produkcji urządzenia podjąć właściwy nadzór nad jego wytwarzaniem. Rolą personelu zatrudnionego do pełnienia nadzoru budowy konstrukcji jest nie dopuścić do błędów systematycznych, a rolą personelu odbiorowego jest, aby ewentualne błędy, które mimo wszystko zostały przeoczone, wychwycić i po naprawie dopuścić konstrukcję do eksploatacji.

3. Nadzór nad budową urządzeń ciśnieniowych

Jak wspomniano powyżej, pierwsze tygodnie produkcji są najważniejsze i w tym właśnie czasie mogą być popełnione przez personel wytwórcy najpoważniejsze błędy, do których, co najgorsze, personel będzie się łatwo przyzwyczajał. Pełnienie nadzoru przez TÜV NORD Polska ma na celu znalezienie wspólnie z wytwórcą lub przedstawicielem klienta tych uchybień, wyeliminowanie ich i wprowadzenie wszelkich działań korygujących.

Z doświadczenia autorów wynika, że nie musi to być wcale takie proste. Personel wytwórcy ma niestety swoje przyzwyczajenia i mimo nawet wielokrotnego zwracania uwagi pewne błędy systematyczne będą się w dalszym ciągu, od czasu do czasu, pojawiać.

Podczas pełnienia nadzoru nad wykonywaniem konstrukcji ciśnieniowych (np. rurociągów pary świeżej i przegrzanej), szczególną uwagę należy zwracać na cztery podstawowe fazy produkcji, tj.:

- wymagania wstępne,

- materiały,

- prefabrykacja,

- badania nieniszczące.

3.1. Wymagania wstępne

Aby uniknąć wszelkich nieporozumień i wynikających z nich niezgodności lub wad konstrukcji, do początkowych zadań rzeczoznawców należy sprawdzenie (kolejny już raz), czy:

- producent posiada wszelkie dopuszczenia jakościowe (system zarządzania jakością),

- są zatwierdzone rysunki, według których będzie wytwarzane urządzenie,

- wytwórca ma wszelkie niezbędne kwalifikacje dotyczące procesów, które będą stosowane w prefabrykacji (np. spawania, gięcia, obróbki cieplnej, itp.),

- personel NDT i spawalniczy, operatorzy obróbki cieplnej oraz kontrolerzy odpowiedzialni za przestemplowanie materiałów, mają odpowiednie i aktualne uprawnienia.

Ciągłość produkcji i jakość wytwarzanych urządzeń zależy przede wszystkim od szybkości reakcji na popełniony błąd. Producent przyzwyczajony do „swoich ludzi” może nie zwrócić uwagi na to, że błędy są popełniane. Natomiast „osoba z zewnątrz”, taka jak rzeczoznawca, większość nieukrywanych specjalnie niedociągnięć zauważa i na tyle szybko może poinformować kontrolę jakości wytwórcy, aby nie dopuścić do wystąpienia błędów systematycznych.

3.2. Materiały

Przykładem błędu systematycznego może być to, że kompetentny personel wytwórcy nie oznacza we właściwy sposób materiałów stosowanych w produkcji swoimi indywidualnymi stemplami (rys. 1). Taka niezgodność jest poważnym odstępstwem od głównej zasady towarzyszącej budowie urządzeń ciśnieniowych, a mianowicie całkowitej i ciągłej identyfikowalności materiałów podstawowych. Niedotrzymanie reżimu identyfikowalności materiałów może spowodować, że materiał o niższej żarowytrzymałości i żaroodporności niż wymagane zostanie użyty w nieodpowiednim miejscu konstrukcji. Wyższa temperatura i ciśnienie pracy plus nieodpowiednio zastosowany materiał doprowadzi do szybkiej degradacji materiału stwarzając olbrzymie niebezpieczeństwo wystąpienia awarii.

Do głównych czynności związanych z nadzorem nad materiałami stosowanymi w produkcji zaliczyć można:

- sprawdzenie zgodności atestów z materiałami dostarczonymi do produkcji – dotyczy to także materiałów dodatkowych do spawania, a w szczególności elektrod otulonych i topników do spawania łukiem krytym, a także drutów do spawania TIG i GMA

- kontrolę jakości materiałów w stanie dostawy, identyfikację oznaczeń i ewentualnych uszkodzeń powstałych w czasie transportu,

- kontrolę jakości cięcia i obróbki mechanicznej po cięciu,

- kontrolę przestemplowania materiałów po cięciu ze szczególnym uwzględnieniem, czy dany materiał jest ze świadectwem odbioru 3.1, czy 3.2.

W przypadku, gdy na materiał stosowany w produkcji zostało wystawione świadectwo odbioru 3.2, wytwórca musi pamiętać o tym, że w takim przypadku tylko upoważniona jednostka RA może dokonać przestemplowania tego materiału. Jeśli producent wykona przestemplowanie „na własną rękę”, traci wówczas prawo do stosowania danego materiału wynikające ze świadectwa 3.2. Można powiedzieć, że materiał traci swoją rangę i „spada” do klasy niższej, czyli do materiałów posiadających „tylko” świadectwo odbioru 3.1.

Rys. 1. Nawet niestopowy gatunek materiału stosowany w urządzeniu ciśnieniowym musi być poprawnie oznakowany – na zdjęciu z lewej niewidoczny stempel osoby odpowiedzialnej za przeniesienie oznaczeń. Zdjęcie z prawej – poprawne oznaczenie materiału.

Ciągłe dążenie do podnoszenia sprawności bloków energetycznych, a przez to podnoszenie parametrów pracy urządzeń ciśnieniowych sprawia, że w najbliższym czasie trzeba będzie rozpocząć stosowanie najbardziej zaawansowanych materiałów tj. stale austenityczne oraz stopy niklu. Praca z tymi materiałami będzie wymagała szczególnych warunków produkcyjnych i magazynowych, a w związku z tym i nadzór nad tymi materiałami i ich prefabrykacją będzie musiał być powierzony kompetentnym fachowcom, którzy już teraz muszą rozpocząć przygotowania do pełnienia tych zadań. Umiejętne składowanie i postępowania ze stalami austenitycznymi i stopami na bazie niklu będą miały decydujące znaczenie podczas budowy urządzeń ciśnieniowych z tych materiałów (rys. 2). W przeciwnym wypadku materiały te będą stwarzały tylko problemy!

Rys. 2. Niedopuszczalny sposób składowania i transportu rurek ze stali TP347HFG przeznaczonych na wężownice – bezpośredni kontakt ze stalą niestopową.

3.3. Prefabrykacja

Przetwarzanie materiałów dostarczonych do produkcji jest najczęściej związane z zastosowaniem następujących operacji technologicznych:

- gięcie,

- spawanie,

- obróbka cieplna,

- obróbka skrawaniem.

Każdy z wyżej wymienionych procesów musi być starannie prowadzony i dokumentowany przez wytwórcę. Nadzór nad tymi etapami wytwarzania jest związany przede wszystkim ze szczegółowym poznaniem zaleceń technicznych i norm, według których konstrukcja będzie wytwarzana i ścisłym ich egzekwowaniem podczas produkcji. Do najczęstszych zadań nadzoru należy:

I. Podczas gięcia (rys. 3):

- sprawdzenie wyników badań łuku próbnego (jeśli wymagane),

- kontrola parametrów gięcia (temperatura, prędkość, chłodzenie) oraz porównanie ich z instrukcją wytwórcy,

- kontrola wymiarów łuku po gięciu (promień i kąt gięcia, grubości ścianek po zewnętrznej i wewnętrznej stronie łuku oraz, jeśli wymagane, w innych strefach, pomiary owalizacji),

- pomiary twardości potwierdzające odpowiednie własności materiału (kolana) po gięciu i obróbce cieplnej (jeśli wymagana).

Rys. 3. Proces gięcia indukcyjnego (na gorąco) rury ze stali gatunku P91.

II. Przed, w trakcie i po spawaniu:

- sprawdzenie wyników badań złącza próbnego (jeśli wymagane),

- kontrola przygotowania i wymiarów ukosowania brzegów elementów przeznaczonych do spawania w warsztacie i na montażu,

- kontrola sposobu przechowywania materiałów dodatkowych do spawania na stanowisku spawalniczym, w szczególności elektrod zasadowych,

- kontrola przygotowania i prowadzenia podgrzewania wstępnego przed spawaniem – dotyczy to również stosowania podgrzewania wstępnego podczas sczepiania elementów lub wykonywania tzw. spoin tymczasowych (rys. 4),

- kontrola sposobu prowadzenia procesu spawania z uwzględnieniem wymaganej maksymalnej temperatury międzyściegowej,

- sprawdzenie sposobu chłodzenia złącza po spawaniu.

Rys. 4. Przykłady zalecanego (z lewej) i nieodpowiedniego (z prawej) sposobu przygotowania do spawania złącza doczołowego ze stali P91 za pomocą elementów i spoin tymczasowych.

Rys. 7. Potwierdzenie poprawności wykonania badań PT jest zazwyczaj w zakresie nadzoru.

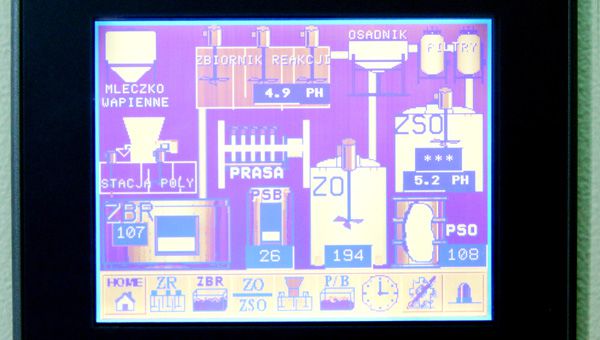

4. Odbiór końcowy urządzenia ciśnieniowego

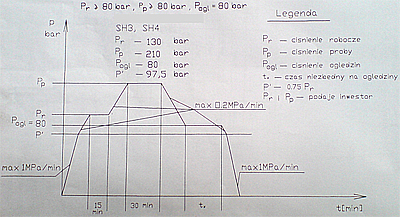

Podczas odbioru końcowego urządzenia ciśnieniowego potwierdza się ostatecznie, czy wyrób przedstawiony do odbioru przez kontrolę jakości wytwórcy spełnia wszystkie wymagania przedstawione w specyfikacji technicznej i/lub normach. Najważniejszym testem sprawdzającym spełnienie tych wymagań jest próba wodna (próba ciśnieniowa) przeprowadzana przy ciśnieniu przewyższającym ciśnienie pracy konstrukcji. Ciśnienie próby PT jest ściśle określone w dyrektywie 97/23/WE i wynosi (w zależności od tego, która wartość jest wyższa):

gdzie: PS – maksymalne ciśnienie pracy urządzenia; Re 20 – granica plastyczności materiału w temperaturze +20oC; Re T - granica plastyczności materiału w maksymalnej temperaturze pracy.

Przed przystąpieniem do próby, należy przeprowadzić ocenę wstępną wszystkich elementów składowych urządzenia tak, aby zanim rozpocznie się próba wodna wykluczyć ewentualne niezgodności lub wady. W trakcie tych badań sprawdza się:

- wymiary konstrukcji, jej kompletność i geometrię,

- sposób oznaczenia materiałów i ich zgodność z dokumentacją,

- czystość elementów, zwłaszcza wewnętrzną rurociągów.

Po obciążeniu konstrukcji obliczonym ciśnieniem PT, po około 30 minutach następuje ocena wizualna całego urządzenia (rys. 8). Wszelkie ewentualne wycieki muszą zostać zidentyfikowane, a miejsca wycieków muszą być zaznaczone do naprawy. Przy wysokich parametrach próby dopuszcza się zredukowanie ciśnienia po 30 minutach do niższej wartości (lecz nie mniejszej niż ciśnienie robocze – wg EN 12952-6 [7]) i przeprowadzenie wówczas oceny wizualnej urządzenia (rys. 9).

Rys. 8. Po osiągnięciu założonego ciśnienia próby następuje ocena wizualna urządzenia.

Rys. 9. Ze względów bezpieczeństwa ciśnienie próby można obniżyć podczas badań wizualnych.

Oprócz części technicznej odbioru, jest też część związana z przeglądem dokumentacji przygotowanej w trakcie całego procesu wytwarzania urządzenia ciśnieniowego. Rzeczoznawca (odbiorca) musi zgodnie z przedstawionym i zaakceptowanym na samym początku planem kontroli i badań dokonać oceny, czy wszystkie wymagane dla danego urządzenia testy zostały wykonane, a protokoły z nich potwierdzić swoim podpisem i pieczątką. Brak dokumentów musi być zauważony, a działania korygujące wytwórcy muszą spowodować, aby odpowiednie dokumenty zostały uzupełnione, oczywiście po wykonaniu wymaganych badań.

5. Wymagania jakościowe dotyczące wytwarzanych urządzeń ciśnieniowych

Zagwarantowanie odpowiedniej jakości wykonania urządzenia ciśnieniowego jest podstawowym zadaniem wytwórcy. W zasadniczym dokumencie określającym zgodność urządzenia ciśnieniowego z europejskimi wymaganiami, czyli w Dyrektywie 97/23/WE (Załącznik I, punkt 7.2) pojawia się zapis, że w zależności od sposobu i rodzaju badań zależy stopień wykorzystania urządzenia w warunkach eksploatacji, i tak:

- dla urządzenia poddawanego badaniom niszczącym i nieniszczącym, które potwierdzają, że cała seria złączy nie wykazuje znacznych wad, przyjmuje się maksymalny współczynnik 1,

- dla urządzenia poddanego przypadkowym badaniom nieniszczącym przyjmuje się maksymalny współczynnik 0,85,

- dla urządzenia nie podlegającego badaniom nieniszczącym innym niż kontrola wzrokowa przyjmuje się maksymalny współczynnik 0,7.

Jak wynika z powyższego, im więcej badań i im wyższa jakość konstrukcji, tym możliwości jej wykorzystania w eksploatacji stają się pełniejsze. Brak bezpośrednich zapisów w dyrektywie dotyczących jakości jest natomiast w pełni uwzględniony we wszystkich normach zharmonizowanych oraz innych, które są z nimi powiązane. Dotyczą one wytwarzania, badań i oceny jakości zarówno połączeń spawanych, jak i wszelkich innych procesów prefabrykacji stosowanych przy produkcji urządzeń ciśnieniowych.

6. Podsumowanie

Podstawą do opracowania wielu wytycznych i przepisów technicznych oraz norm związanych z budową urządzeń ciśnieniowych było to, iż konstrukcje te pod działaniem ciśnienia większego niż 0,5 bara powyżej ciśnienia atmosferycznego (1013 hPa) stwarzają realne niebezpieczeństwo dla osób i mienia znajdującego się w pobliżu. Aby zapobiec awariom należy w trakcie całego procesu wytwarzania konstrukcji, począwszy od ustaleń kontraktowych, a kończąc na uruchomieniu urządzenia, przestrzegać zasad opisanych w zaleceniach i normach, ale przede wszystkim należy prowadzić ciągły monitoring – kontrolę prac prowadzonych na każdym etapie powstawania konstrukcji tak, jak to zostało opisane w niniejszym artykule.

Aby sprostać wszystkim zadaniom, rzeczoznawcy muszą posiadać ugruntowaną i szeroką wiedzę z wielu dziedzin techniki. Wiedza ta odpowiednio ukierunkowana służy temu, aby nie dopuścić do użytkowania urządzeń niespełniających wymagań. Wiedza ta musi również być przekazywana nie tylko współpracownikom, ale też Kolegom z produkcji w zakładach wytwórców, gdyż tylko ciągły proces własnego doskonalenia się może nam wszystkim pomóc w przygotowaniu się do coraz poważniejszych zadań związanych z budowami bloków energetycznych i innych urządzeń pracujących na przykład przy parametrach ultra-super nadkrytycznych.

7. Literatura

[1] PN-CR 12952-17: Kotły wodnorurowe. Część 17: Wskazówki dotyczące wyboru organizacji badawczo-certyfikujących.

[2] K. Meka: Dyrektywa 97/23/EG o urządzeniach ciśnieniowych – zasadnicze wymagania bezpieczeństwa w państwach Unii Europejskiej. Biuletyn Instytutu Spawalnictwa nr 1/2003.

[3] Dyrektywa 97/23/WE Parlamentu Europejskiego i Rady z dnia 29 maja 1997 r. w sprawie zbliżenia ustawodawstw Państw Członkowskich dotyczących urządzeń ciśnieniowych.

[4] Szubryt M., Kaczmarek P. „Znaczenie nadzoru i odbioru końcowego w procesie wytwarzania spawanych konstrukcji urządzeń ciśnieniowych - zalecenia i przykłady”. Biuletyn Instytutu Spawalnictwa nr 5/2009.

[5] EN ISO 9001: System zarządzania jakością. Wymagania.

[6] EN 3834-2: Wymagania jakości dotyczące spawania materiałów metalowych. Część 2: Pełne wymagania jakości.

[7] EN 12952-6: Kotły wodnorurowe i urządzenia pomocnicze. Część 6: Badania podczas wytwarzania. Sporządzanie dokumentacji i znakowanie części ciśnieniowych kotłów.

|

|

Czy artykuł był dla Ciebie przydatny?

Chcesz otrzymywać informację o nowych artykułach? Zostaw nam swój e-mail.

Chcesz otrzymywać informację o nowych artykułach? Zostaw nam swój e-mail.