Zapraszamy do zapoznania się z treścią artykułu z Przeglądu Spawalnictwa.

Wstęp

Napawanie regeneracyjne jest obecnie jedną z perspektywicznych metod ograniczania kosztów ponoszonych przez przedsiębiorstwa, a spowodowanych zużyciem powierzchni roboczych części maszyn [1÷10]. Polega ono na nakładaniu warstw materiału na regenerowany obiekt oraz na odtworzeniu jego geometrii i właściwości użytkowych [12÷19]. Zaletą napawania regeneracyjnego jest możliwość uzyskania napoin o lepszej odporności na zużycie niż materiał, z którego wykonano regenerowany element [13÷15,17,19]. Dzieje się to poprzez odpowiedni dobór składu chemicznego stosowanych do napawania materiałów. Korzystne efekty techniczne i ekonomiczne regeneracji powierzchni metodą napawania przyspieszyły dynamiczny rozwój technologii, urządzeń i materiałów stosowanych do napawania. Stosowane techniki spawalnicze pozwalają na przeprowadzenie napraw praktycznie każdej uszkodzonej lub zużytej części poprzez napawanie [15÷19]. Obecnie wykorzystywanymi materiałami do napawania są elektrody spawalnicze, dedykowane do napawania druty lite lub rdzeniowe (proszkowe) o określonym składzie chemicznym [1÷7]. Bardzo ważnym zagadnieniem podczas napawania jest ocena wykonania napoin pod kątem występowania pęknięć, nieciągłości struktury materiału lub innych wad spawalniczych.

W praktyce przemysłowej w tym celu wykorzystywane są te same metody co przy badaniach połączeń spawanych. Jedną z nich jest metoda tomografii komputerowej CT

(ang. Computed Tomography), która ze względu na swoje zalety, jest coraz częściej dostępna i stosowana w przemyśle maszynowym [8÷11].

Materiały oraz metody

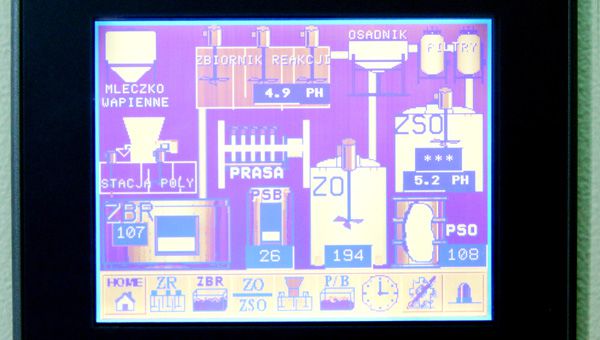

Obiektem badań były regeneracyjne powłoki napawane na powierzchni noży wykorzystywanych w nożycach hydraulicznych „Hidrum H-32”. Napawaniu regeneracyjnemu poddano 2 rodzaje noży (zakończonych płaską i ostrą krawędzią tnącą) – rysunek 1. Proces napawania prowadzono na powierzchni roboczej noży (rys. 2). Przed procesem napawania noże frezowano z wykorzystaniem centrum obróbkowego CNC DMU635 eco. Zastosowano metodę spawania (napawania) elektrodą nietopliwą TIG (ang. Tungsten Inert Gas) w osłonie gazowej. Gazem osłonowym podczas realizacji procesu napawania był Argon o czystości 99,9%. Do otrzymania powłok wykorzystano stopowy, lity drut spawalniczy do napawania, charakteryzujący się wysokimi właściwościami mechanicznymi otrzymanych napoin, oznaczony jako EL-600 HB MOST. W przypadku materiału rodzimego trudnospawalnego zalecana jest warstwa podkładowa lub podgrzanie. Drut ten, stosowany jest do regeneracji lub modyfikacji powierzchni roboczych elementów maszyn i narzędzi, od których wymagane są dobre właściwości mechaniczne (twarda napoina 59HRC) i wysoka odporność na zużycie oraz uderzenia udarowe. Parametry fizykochemiczne drutu do napawania przedstawiono w tablicy I.

Przykładowe zastosowania drutu EL-600 HB MOST to napawanie części roboczych kół kruszarek, elementów czerpaków, narzędzi, itp. Często drut EL-600 HB MOST używa się jako warstwy finalnej przy napawaniu stali manganowych, zaś jako metodę napawania zaleca się stosowanie metody MIG/MAG lub TIG. W prezentowanej pracy jako metodę napawania wykorzystano spawanie elektrodą wolframową nietopliwą TIG. Po wykonaniu napoiny na całej powierzchni czołowej prowadzono obróbkę szlifierską, celem nadania próbce określonych cech geometrycznych. Proces szlifowania prowadzono na szlifierce do płaszczyzn firmy KENT. Uzyskano martenzytyczną strukturę napoin, co potwierdziła analiza przeprowadzona z wykorzystaniem mikroskopu MICROmed XS-2610 z kamerą Levenhuk C310 NG 3M oraz wyniki pomiarów twardości. Proces napawania i analizy przeprowadzono na szeregu stanowisk badawczych zaprezentowanych na rys. 1. Stanowisko technologiczne składa się z inwertora spawalniczego TIG AC/DC ControlPro LORCH oraz stołu spawalniczego z odciągiem dolnym PLYMOVENT. Zastosowano następujące parametry technologiczne procesu napawania: natężenie prądu 80 A, napięcie 18V, biegunowość dodatnią. Po wykonaniu napoin przeprowadzono próby eksploatacyjne polegające na wykonaniu określonych cykli cięcia drutu stalowego A-500 o średnicy d=8 i d=20 mm napawanymi nożami.

| Symbol | Specyfikacja | [%] | Twardość HRC | Gaz osłonowy/biegunowość | Zalecana metoda | Średnice drutów dd [mm] | Średnice prętów dp [mm] |

| EL-600 HB | EN 14700: S Fe 8 DIN 8555: M/WSG 6-GZ-60 Werkstiff Nr.:1.4718 |

C: 0,45 Mn: 0,40 Cr: 9,20 Si: 3,00 |

59 HRC | WIG: (ISO 14175) I1 (= -) MSG: (ISO 14175) M1-M3 (= +) |

MIG MAG TIG |

0,8 1,0 1,2 1,6 |

1 |

| 1,6 | |||||||

| 2 | |||||||

| 2,4 | |||||||

| 3,2 |

Tablica I. Parametry fizykochemiczne drutu EL-600 HB MOST do napawania firmy RYWAL-RHC

Rys. 1. Elementy składowe stanowiska badawczego

Oceny nieciągłości struktury wewnętrznej oraz wad wewnętrznych dokonywano z wykorzystaniem tomografu komputerowego X25 (North Star Imaging) zaprezentowanego na rysunku 1. Jako źródło promieniowania X- ray wykorzystano Hamamatsu L12161-07. Podstawowe parametry procesu to: napięcie - 150 kV oraz prąd - 500 μA. Badania polegały na skierowaniu na badany obiekt wiązki promieniowania X i rejestrację jego natężenia na panelu detektorów po drugiej stronie. Otrzymane obrazy (rys. 1 i 3) podano następnie analizie cyfrowej. W celu oceny twardości napoiny (HRC) wykonano pomiary twardościomierzem 600MRD firmy Wolpert. Do badania składu chemicznego wykorzystano mobilny analizator metali SPECTROTEST TXC25 z oprogramowaniem Spaark Analyser Vision ME, pozwalający w szybkim trybie wzbudzenia łukowego, identyfikować gatunki stali niskostopowej z zawartością węgla i aluminium. SPECTROTEST TXC25 jest wyposażony także w kalibrację do analiz w trybie iskry oraz łuku dla następujących baz: Al, Fe, Cu, Ni, Co, Pb, Sn, Zn, Ti, Mg. Analizator wykrywa 21 pierwiastków badanego materiału i porównuje je z bazą danych składów chemicznych metali zapisanych w urządzeniu (bazą gatunków SPECTRO Metal Database). Analizator posiada inteligentną logikę kalibracji ICAL umożliwiającą rekalibrację całego spektrometru za pomocą tylko jednej próby (wzorzec rekalibracyjny ICAL). Wyposażony jest w system optyczny oparty na wysokiej rozdzielczości detektorach CCD, cyfrowo sterowany generator iskrzeń, wymienną głowicę pomiarową UV dla pierwiastków np.: C, P, S. Wyniki wykonanej analizy w osłonie argonu o bardzo dużej czystości 5.0 (≥99,999%) dla każdego pierwiastka, przedstawiono jako średnią z 3 prób z losowo wybranych miejsc na powierzchni próbki.

Otrzymane rezultaty i dyskusja

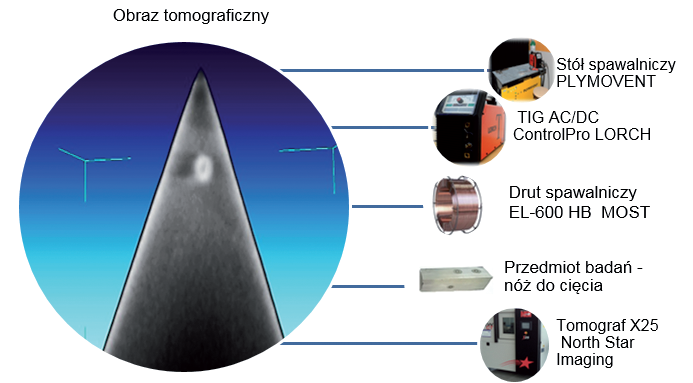

Napawanie regeneracyjne prowadzono na materiale noży z ostrą i płaską krawędzią tnącą. Skład chemiczny zarówno materiałów rodzimych noży a także otrzymanych powłok wyznaczono na podstawie pomiarów z wykorzystaniem spektrometru SPECTROTEST TXC25. Wyniki oceny przedstawiono w tablicy. II.

| Pierwiastek | Materiał rodzimy (nóż z ostrą krawędzią) | Materiał rodzimy (nóż płaski) | Napoina regeneracyjna | Pierwiastek | Materiał rodzimy (nóż z ostrą krawędzią) | Materiał rodzimy (nóż płaski) | Napoina regeneracyjna |

| % wt. | % wt. | % wt. | % wt. | % wt. | % wt. | ||

| C | 0,66 | 0,36 | 0,043 | Nb | <0,0050 | <0,0050 | 0,015 |

| Si | 0,74 | 1,16 | >3 | Ti | <0,010 | 0,087 | 0,009 |

| Mn | 0,25 | 0,83 | 0,43 | V | 0,025 | 0,029 | 0,034 |

| P | 0,033 | 0,026 | 0,016 | W | 2,04 | 0,04 | 0,06 |

| S | 0,015 | 0,026 | 0,019 | Pb | 0,014 | 0,013 | 0,014 |

| Cr | 0,98 | 0,94 | 8,3 | Sn | 0,019 | 0,015 | 0,0099 |

| Mo | 0,091 | 0,021 | 0,043 | As | 0,064 | 0,065 | 0,06 |

| Ni | 0,16 | 0,06 | 0,11 | Zr | <0,0030 | <0,0030 | <0,0030 |

| Al | 0,032 | 0,021 | 0,015 | B | 0,0032 | 0,0029 | <0,0005 |

| Co | 0,034 | 0,027 | 0,027 | Fe | 94,7 | 96,3 | 87,2 |

| Cu | 0,15 | 0,071 | 0,23 |

Tablica II. Skład chemiczny materiału napawanego i napoiny

Rys. 2. Widok noży napawanych z użyciem drutu EL-600 HB MOST po obróbce zgrubnej i wykończeniowej oraz pomiarach spektrometrem emisyjnym: a) nóż z płaską krawędzią tnącą, b) nóż z ostrą krawędzią tnącą

Materiał z jakiego wykonano nóż z ostrą krawędzią charakteryzował się dużą zawartością węgla oraz wanadu. Twardość materiału wyniosła 49 HRC. Materiał z jakiego wykonano nóż płaski charakteryzował się mniejszą zawartością węgla oraz nie zawierał wanadu. Twardość materiału wyniosła 43 HRC. Badaniom składu chemicznego i twardości powłok regeneracyjnych poddano tylko nóż płaski ze względu na trudność wykonania pomiarów dla noża z krawędzią ostrą. Z uwagi na identyczne warunki napawania, dla narzędzia z ostrą krawędzią tnącą przyjęto takie same wartości mierzonych parametrów. Twardość napoiny wyniosła 57 HRC. Zidentyfikowano wszystkie podstawowe pierwiastki chemiczne.

Z przeprowadzonych pomiarów wynika, że skład chemiczny napoiny jest zbliżony do danych katalogowych producenta. Na rysunku 2 przedstawiono widok noży po regeneracji i wykonanych badaniach składu chemicznego.

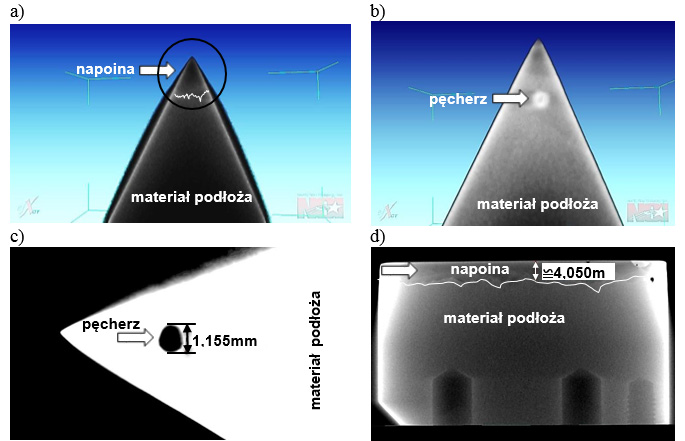

W oparciu o przeprowadzone prace napawania regeneracyjnego dokonano oceny napoin z wykorzystaniem mikrotomografii komputerowej. Otrzymane napoiny widoczne na rysunku 3 charakteryzowały się ciągłością struktury materiałowej.

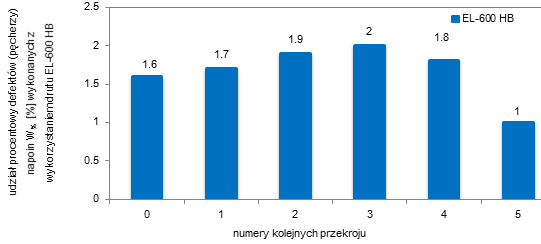

W oparciu o uzyskane zobrazowania RTG napoin regeneracyjnych wykonanych na nożu z ostrą krawędzią tnącą stwierdzono występowanie nielicznych wad wewnętrznych w postaci pęcherzy o średnim rozmiarze 1,155 mm (rys. 3 b-c). Grubość napoiny wykonanej na nożu płaskim wyniosła ok. 4 mm (rys. 3d). Oprócz pęcherzy i porów, nie zaobserwowano innych wad wewnętrznych napoiny. Nie stwierdzono żadnych pęknięć ani rozwarstwień na granicach faz. Udział procentowy (W%) powierzchni defektów napoiny w stosunku do całkowitego przekroju poprzecznego analizowanych noży napawanych z wykorzystaniem drutu EL-600 HB MOST, dla sześciu losowych wybranych przekrojów (oznaczonych jako: 0, 1, 2, 3, 4, 5, 6) zaprezentowano na rysunku 4. Z wykresu zaprezentowanego na rysunku 4 wynika, że udział ten W% nie przekracza 2%. Przed doświadczalnymi badaniami eksploatacyjnymi powierzchnie obu wykorzystywanych typów noży nie wykazywały żadnych defektów na krawędziach tnących i powierzchni tarcia. Widoczne są jedynie ślady po ocenie składu chemicznego z wykorzystaniem spektrometru emisyjnego. Ze względu na ich lokalny charakter przyjęto, że ślady te nie mają wpływu na przebieg procesu zużywania eksploatacyjnego badanych noży. Badania eksploatacyjne prowadzono po określonych cyklach cięcia: 50; 200; 500; 800; 863 i 1507. Po każdym cyklu cięcia dokonywano oceny wizualnej i mikroskopowej krawędzi i powierzchni badanych narzędzi tnących.

Rys. 3. Zobrazowanie RTG napoiny widoczne od strony czołowej: a-c) nóż z ostrą krawędzią d) nóż płaski

Rys. 4. Udział procentowy W% defektów (pęcherzy) napoin wykonanych z wykorzystaniem drutu EL-600 HB w stosunku do całkowitego przekroju poprzecznego

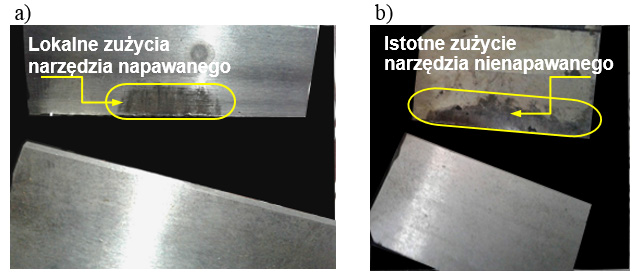

Po 50 cyklach cięcia powierzchnie obu noży nie wykazywały występowania zmian geometrii ani wykruszeń krawędzi tnących. Dopiero kolejne etapy prób eksploatacyjnych (200 cykli) uwidoczniły nieliczne odkształcenia ostrej krawędzi i zużycia powierzchni tnących narzędzia nienapawanego – o wymiarach nie większych niż 0,1 mm. Krawędzie tnące narzędzia napawanego nadal pozostawały bez oznak zużycia. Po 500 cyklach cięcia powierzchnie ostrza elementu tnącego noża nienapawanego charakteryzują się licznymi wgnieceniami i widocznymi oznakami zużycia ściernego. Powierzchnie i krawędzie tnące noża z powłoką napawaną wykazywały dopiero pierwsze widoczne oznaki zużycia. W kolejnych cyklach prób eksploatacyjnych (800 cykli) zużycie ścierne jak i miejscowe odkształcenia oraz wykruszenia krawędzi tnącej narzędzia napawanego powiększyły się do 0,3 mm, nie mniej jednak osiągają znacznie niższe wartości niż krawędzie noża nienapawanego (0,7 mm). Powierzchnia ostrza tnącego narzędzia nienapawanego charakteryzuje się istotnym zwiększeniem liczby defektów i wgnieceń na powierzchniach badanego narzędzia.

Rys. 5. Widok ogólny ostrza tnącego po 863 cyklach cięciu: a) nóż z ostrzem napawanym, b) nóż nienapawany

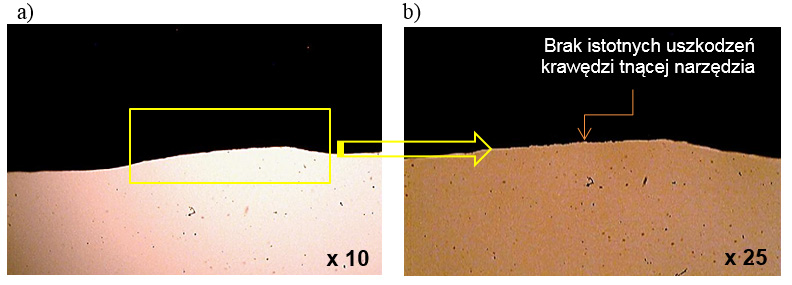

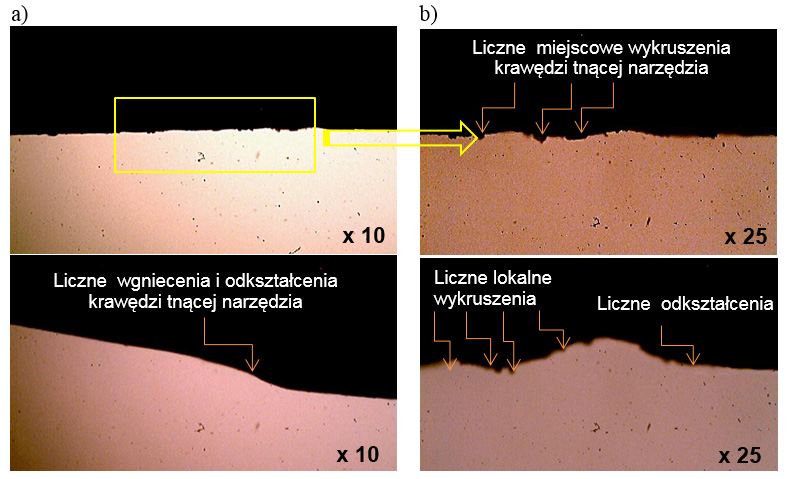

To implikuje znaczne zwiększenia siły niezbędnej do cięcia. Ogólny widok elementu tnącego po 863 cyklach cięcia (noża napawanego i nienapawanego) przedstawiono na rysunku 5. Po 863 cyklach cięcia powierzchnia elementu tnącego testowanego narzędzia nienapawanego charakteryzuje się obecnością bardzo dużej ilości defektów, wgnieceń i wykruszeń ostrza, uniemożliwiających realizacje dalszych prac badawczych. Występuje znaczne stępienie krawędzi i zużycie powierzchni tnącej. Implikuje to istotne zwiększenie siły niezbędnej do wywołania dekohezji i naraża na uszkodzenie wykorzystywane urządzenia (nożyce). Widok lokalny krawędzi tnącej noża napawanego po 863 cyklach cięcia w powiększeniu 10 i 25 krotnym zaprezentowano na rysunku 6, zaś narzędzia nienapawanego na rysunku 7.

Identyczne zobrazowania wizyjne krawędzi tnącej wykonano po 50; 200, 800 i 1507 cyklach cięcia. Zobrazowania te nie wykazały istotnych uszkodzeń krawędzi tnącej narzędzia napawanego. Z obserwacji badanych elementów wynika, że w ocenie jakościowej należy przyjąć rosnący trend zużycia w funkcji czasu eksploatacji badanych narzędzi tnących. Po 863 cyklach cięcia elementem tnącym nienapawanym proces rozdzielania materiału zakończono. Powodem tego był niedopuszczalny wzrost oporów cięcia, przy których zaburzone zostały warunki pracy pompy hydraulicznej uniemożliwiające prowadzenie procesu przecinania prętów zbrojeniowych. Powierzchnia narzędzia tnącego nienapawanego charakteryzuje się obecnością bardzo dużej ilości wgnieceń i defektów, znaczącym stępieniem krawędzi tnących i zwiększeniem siły cięcia. Powierzchnia narzędzia tnącego z warstwą napawaną charakteryzuje się nieliczną ilością wgnieceń i defektów, i nieznacznym tylko stępieniem krawędzi tnącej wpływającym na siły cięcia, zatem proces eksploatacji realizowano w kolejnych cyklach cięcia. Po 1507 cyklach cięciu nożem napawanym badania zakończono, z uwagi na znaczny wzrost siły niezbędnej do cięcia, utrudniający działanie pompy hydraulicznej. Dalszy proces badawczy przerwano z uwagi na obawę uszkodzenia nożyc. Mimo iż proces badawczy zatrzymano na etapie 1507 cykli cięcia, to z przeprowadzonych prób wynika niemalże dwukrotne zwiększenie żywotności narzędzi tnących nożycach hydraulicznych „Hidrum H-32” napawanych drutami litymi EL-600 HB MOST.

Rys. 6. Widok lokalny krawędzi tnącej noża napawanego po 863 cyklach cięciu: a) x 10, b) x 25

Rys. 7. Powierzchnia krawędzi tnącej noża nienapawanego po 863 cyklach cięcia: a) x 10, b) x 25

Podsumowanie

Przeprowadzone napawanie regeneracyjne metodą TIG przy wykorzystaniu nowoczesnego litego drutu spawalniczego do napawania EL-600 HB MOST pozwoliło uzyskać odporne na zużycie napoiny na nożach wykorzystywanych w nożycach hydraulicznych „Hidrum H-32”. Twardość otrzymanych napoin wyniosła 57 HRC. Otrzymany skład chemiczny napoin jest zbliżony do danych katalogowych producenta. Zastosowana metoda tomografii komputerowej zwiększa możliwości wykrywania wad i niezgodności spawalniczych także w napoinach regeneracyjnych, co umożliwia dokonanie oceny poprawności ich wykonania i dobranych parametrów oraz określenie ich przydatności eksploatacyjnej. Wykonane badania z wykorzystaniem mikrotomografii komputerowej pozwoliły ocenić prawidłowość wykonania napoin oraz wykryć nieliczne niezgodności w postaci pęcherzy. Nie zaobserwowano pęknięć napoiny i występowania innych wad spawalniczych. Oceniony udział pęcherzy wykonanych napoin był mniejszy niż 2%. Po przeprowadzeniu badań doświadczalnych stwierdzono, że noże nienapawane po 863 cyklach cięcia charakteryzują się dużą liczbą deformacji, wgnieceń i wykruszeń. Widoczne jest znaczące starcie powodujące stępienie krawędzi tnącej, co z kolei uniemożliwia ich dalszą eksploatację. Powierzchnia elementu tnącego z warstwą napawaną, po 863 cyklach cięcia charakteryzuje się nadal dobrymi właściwościami umożliwiającymi dalszą eksploatację napawanych narzędzi. Mimo iż zaobserwowano obecność defektów powierzchniowych i wgnieceń to nadal możliwa jest eksploatacja narzędzi napawanych nawet do 1507 cykli cięcia. Można zatem stwierdzić, że narzędzia napawane drutem EL-600 HB MOST maja w przybliżeniu o 1,8 razy większą żywotność (dłużej pracują) w porównaniu z nożami produkcji seryjnej.

Literatura

[1] R. Kolbusz, A.Tabor, Wojciechowski W.: Napawanie elementów spiekanych materiałów konstrukcyjnych, Archives of Foundary, vol. 6, nr 21, 2006, s. 229-234.

[2] J. Jakubowski, P. Wysocki, J. Senkara: Selektywne regeneracyjne napawanie plazmowe warstw Ni-WC na tytanowe łopatki sprężarki silnika lotniczego, Przegląd Spawalnictwa, vol 83, nr 9, 2011, s. 38-42.

[3] D. Sieteski: Napawanie regeneracyjne z chłodzeniem mikrojetowym wałów głowicy urabiającej kombajnów chodnikowych, Zeszyty Naukowe. Transport / Politechnika Śląska, nr 77, s. 91-98, 2012.

[4] M. Pashechko, K. Lenik: Segregation of atoms of the eutectic alloys Fe-Mn-C-B-Si-Ni-Crat friction wear.-Wear. vol. 267, s. 1301-1304, 2009.

[5] M. Pashechko, K. Dziedzic, M. Barszcz: Study of the structure and properties of wear-resistant eutectic Fe-Mn-C-B-Si-Ni-Cr coatings.-Powder Metallurgy and Metal Ceramics. vol.52, Issue 7-8, s. 469-476, 2013.

[6] M. Pashechko: Wear resistance of eutectic coatings of the Fe–Mn–C–B system alloyed with Si, Ni and Cr.-Materials Science, vol. 46, nr 5. s. 695-701, 2011.

[7] M. Pashechko, K. Dziedzic, M. Barszcz: Study of coatings obtained from alloy Fe-Mn-C-B-Si-Ni-Cr.-Advances in Science and Technology Research Journal. vol. 10, nr 31, s. 194-198, 2016.

[8] E. Ratajczyk: Rentgenowska tomografia komputerowa (CT) do zadań przemysłowych, Pomiary Automatyka Robotyka, vol. 5, s. 104-113, 2012.

[9] U. Hampel: X-ray computed tomography, Industrial Tomography, Systems and Applications, A volume in Woodhead Publishing Series in Electronic and Optical Materials, s. 175-196, 2015.

[10] A. Kułaszka, M. Chalimniuk, M. Wieczorowski, D. Brzozowski: The assessment of defects and discontinuities in weldings by means of computed tomography, Przegląd Spawalnictwa, nr 12, pp. 31-34, 2015.

[11] J. Józwik, K. Dziedzic, W. Wierzba: Mikrotomograficzna identyfikacja wad powłok napawanych, Przegląd Spawalnictwa, vol 88, nr 7, s. 34-37, 2016.

[12] E. Feldshtein, J. Jozwik, S. Legutko: The influence of the conditions of emulsion mist formation on the surface roughness of AISI 1045 steel after finish turning. Advances in Science and Technology - Research Journal. vol. 10, s.144-149, 2016.

[13] G.M. Krolczyk, P. Nieslony, J.B. Krolczyk, I. Samardzic, S. Legutko, S. Hloch, S. Barrans, R.W. Maruda: Influence of argon pollution on the weld Surface Morphology, Measurement, vol. 70, s. 203-213, 2015.

[14] Głowacz A., Głowacz Z. Glowacz, J. Kozik: Early fault diagnosis of bearing and stator faults of the single-phase induction motor using acoustic signals, Measurement, vol. 113, 1-9, 2018.

[15] M. Pashechko, K. Dziedzic, E. Mendyk, J. Józwik: Chemical and phase composition of the friction surfaces Fe-Mn-C-B-Si-Ni-Cr hardfacing coatings, Journal of Tribology, 2017.

[16] J. Pytka, P. Tarkowski, P. Budzyński, J. Józwik: Method for testing and evaluating grassy runway surface. Journal of Aircraft. nr 1, vol. 54, s. 229-234, 2017.

[17] P. Ruszniak, J. Józwik, K. Dziedzic, D. Ostrowski: Shearing strength test of orthopaedic titanium alloy screw produced in the process of 3D printing technology. Advances in Science and Technology Research Journal. no 1, vol. 11. 128-137, 2017.

[18] M. Pashechko, J. Józwik, K. Dziedzic, M. Karolus, I. Usydus: Surface hardening of HS6-5-2 quick-cutting steel in the course of chemical thermal treatment. Materials Science. nr 6, vol. 52, s. 834-840, 2017.

[19] J. Józwik, K. Dziedzic, I. Usydus, P. Raos, G.M. Królczyk: HS 6-5-2 steel surface layer development in carbonitoring with zeroflow method. Tehnicki Vjesnik - Technical Gazette, s. 1405-1409, 2016.

Autorzy:

- prof. dr hab. inż. Mykhaylo Paszeczko - Politechnika Lubelska, Wydział Podstaw Techniki Katedra Podstaw Techniki

- dr inż. Jerzy Józwik - Politechnika Lubelska, Wydział Mechaniczny, Katedra Podstaw Inżynierii Produkcji

- dr inż. Krzysztof Dziedzic- Politechnika Lubelska, Wydział Elektrotechniki i Informatyki, Instytut Informatyki

- mgr inż. Taras Bereżanśkyj - Lwowski Państwowy Uniwersytet Bezpieczeństwa, Życia, Wydział Bezpieczeństwa Pożarowego

Informacje dodatkowe:

- Wszelkie informacje na temat drutów do napawania znajdą Państwo na stronie firmy Elkrem Sp. z o.o.

Czy artykuł był dla Ciebie przydatny?

Chcesz otrzymywać informację o nowych artykułach? Zostaw nam swój e-mail.